Les industriels de l'agroalimentaire se tournent souvent vers les experts APIA Technologie pour "automatiser" un transport de poudres. La question que nous leur posons systématiquement est "pourquoi ?". Il est en effet essentiel de comprendre si le besoin est d'ordre volumétrique, qualitatif ou encore ergonomique.

Le confiseur Cémoi s'est ainsi tourné vers nos équipes avec un objectif de réduction de la pénibilité pour ses opérateurs. Comme souvent, un effet bénéfique sur la rentabilité de l'usine s'est ajouté à l'objectif initial.

Réduire la consommation de matières premières et l'empoussièrement

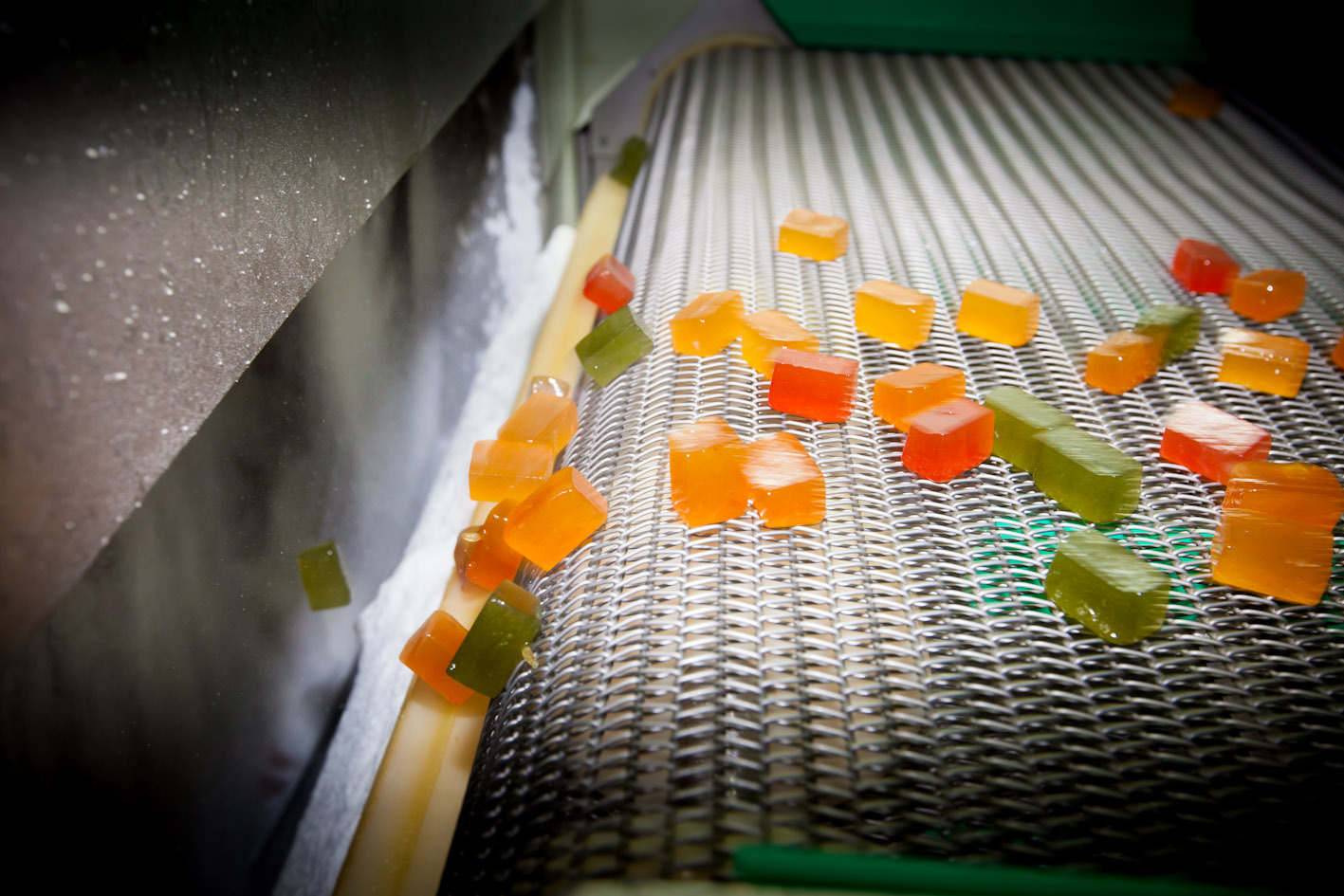

Le groupe Cémoi souhaitait, dans son usine de Chambery (73), automatiser l'alimentation en amidon de sa ligne Mogul de fabrication de bonbons gélifiés et cristallisés.

Les matières premières sont stockées en big bag

Bien évaluer les consommations de matières premières permet d'envisager un nouveau mode d'approvisionnement.

Initialement livré en sac de 25 kg, l'amidon est désormais conditionné en big-bag allant de 800 kg à 1 t.

Réduction de la pénibilité

Jusqu'ici effectuée manuellement, l'alimentation de la ligne Mogul est maintenant réalisée automatiquement. Une vis flexible Apia Transitube® de 36 m extrait l'amidon à partir d'une station de vidange big-bag.

« Il y avait un réel besoin de réduire la pénibilité de cette tâche, précise le responsable de production du site. En effet, le delta maximum entre le plus petit produit de 0,5 g et le plus gros de 30 g nécessite un réajustement en amidon de plus ou moins 6 tonnes. C'était autant de sacs de 25 kg à vider à la main. »

Circuit de recyclage du surplus matière

Réduire la freinte permet d'améliorer le prix de revient et donc les marges des industriels.

Dans cet esprit, Apia Technologie en a profité pour optimiser le process existant. Nos experts ont en effet proposé au client une solution pour diminuer les pertes en ligne de matières premières.

« Par l'intermédiaire d’un Transitube®, une reprise, installée sous le filtre écluse, a permis de réinjecter automatiquement près de 300 kg par jour d'amidon. En cas de trop-plein, une vidange assure le remplissage d’un big-bag transféré, une fois rempli, dans la zone d’alimentation générale.»

Gain supplémentaire, ce circuit fermé garantit une propreté totale des installations.

Amélioration de qualité des produits finis

Enfin, la réduction de la pénibilité a eu un impact sur la qualité des produits finis. Moins de mise au rebus, c'est aussi des gains de rentabilité.

« Cette automatisation, pilotée par de nombreux capteurs de niveaux, a permis aux opérateurs de se recentrer sur leur métier de conducteurs de ligne. Nous avons gagné en régularité. Pour preuve, lors du processus de cristallisation, le taux déchets est passé de 1,8 % à 0,7 %. »

S'intéresser aux conditions de travail sur les lignes agro-industrielles est un enjeu majeur. Au-delà de l'attente légitime des salariés, les consommateurs attendent plus de responsabilité de la part des fabricants des produits qu'ils achètent.

Hermann TESSIER

Directeur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous