Grand sac ou petit silo ? Ça se discute... En réalité, le big bag possède ses caractéristiques propres et de nombreux atouts qui le distinguent des autres modes de stockage. De plus en plus utilisé, ce « mini-silo » n’est pourtant pas toujours exploité au mieux de ses possibilités.

Quels sont les atouts du stockage en big-bag ? Comment le choix d'un conditionnement en big bags peut-il améliorer la productivité globale d’une ligne de production ? Quelles questions faut-il se poser avant de passer à un approvisionnement en big bags ?

On vous aide à y voir plus clair et à comprendre les raisons du succès des big bags en agroalimentaire.

Comment le big bag s’est-il imposé en industrie alimentaire ?

Connaissez-vous l’appellation officielle du big bag ? En français, l’appellation générique est « GRVS » comme Grand Récipient pour Vrac Souple. En anglais, il est baptisé « FIBC » comme Flexible Intermediate Bulk Container. Ces appellations décrivent bien ce contenant industriel souple de grande capacité.

Les big bags sont réservés au stockage et transport des matières sèches comme : poudres, sable, engrais, graines, granulés plastiques, gravats...Dans les filières alimentaires, ils sont couramment utilisés pour le sucre, la farine, les poudres de lait, les épices, le café, ou encore le sel.

Les caractéristiques essentielles des big-bags :

- Une grande contenance qui varie entre 500 kg et 2 tonnes ;

- Une large gamme dimensionnelle avec des possibilités de personnalisation ;

- Une fabrication en matière tissée en fils de polypropylène ;

- Un système de préhension par sangles de manutention.

Depuis quand les industriels utilisent-ils les big bags ?

Se situant entre l’approvisionnement en sacs et le vrac intégral, ce mode de stockage « semi-vrac » se développe en Europe au milieu des années 70. A l’époque, la Grande Bretagne et la Turquie sont leaders dans la production des big bags.

Ses qualités de résistance, sa légèreté, sa facilité d’utilisation, ou encore son faible coût séduisent alors les industriels. Il est rapidement adopté par de nombreux secteurs d’activité, pour des usages très variés : le bâtiment en premier lieu, mais aussi la gestion des déchets, l’agriculture, l’alimentaire et aussi la pharmaceutique.

Aujourd’hui, toutes les filières utilisatrices de matières premières sèches en vrac s’approvisionnent en big bags.

Bien choisir son modèle de big bag

Basique de prime abord, le big bag se décline pourtant en une multitude de variantes. Il n’existe pas un type de big bag, mais bien toute une famille de contenants souples de grande capacité.

Chaque secteur industriel et chaque usage exigent le respect de caractéristiques adaptées.

Quels sont les critères de différenciation et de choix des big bags (GRVS) ?

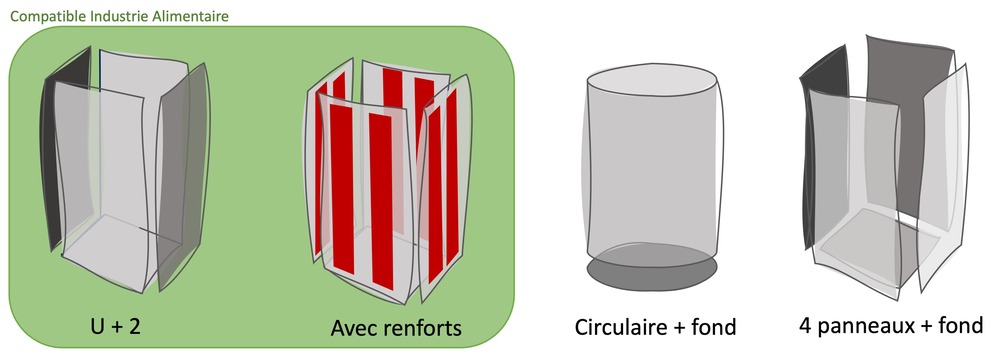

Les types de fabrication de big bags :

4 structures de construction des big bags existent. Seul l’assemblage en U + 2 panneaux est compatible avec un usage en industrie alimentaire.

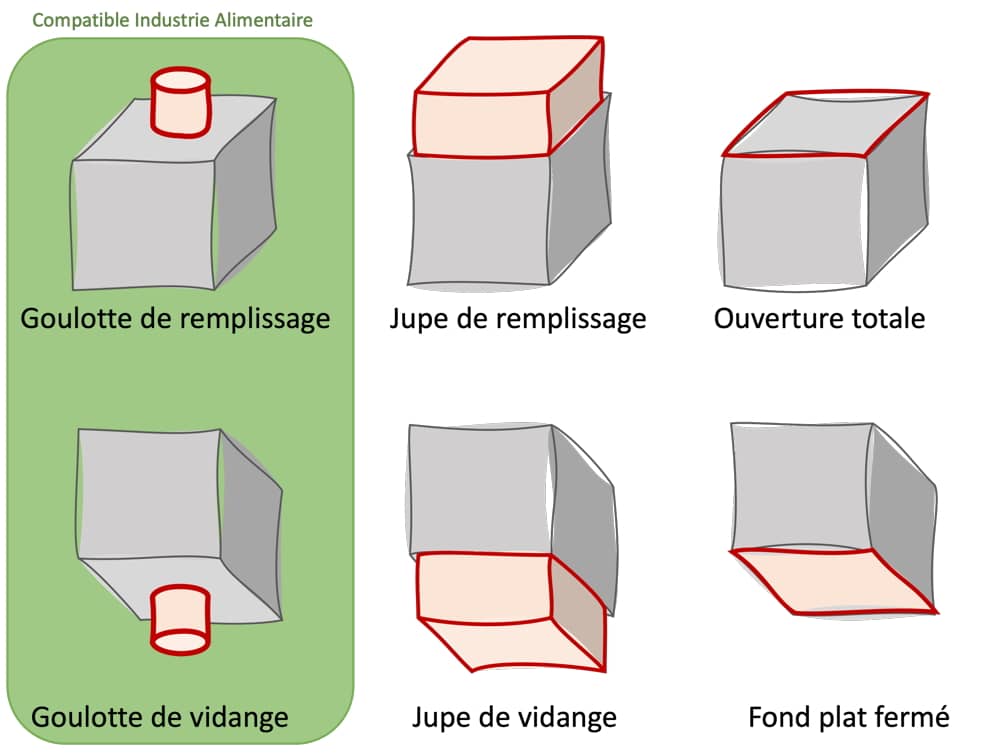

Alimentation et vidange du big bag :

Afin d’éviter l’introduction de corps étrangers et polluants au moment du remplissage et du vidage du big bag, il est impératif de prévoir une goulotte de remplissage et une goulotte de vidange. Celles-ci, associées à un système de joint gonflable permettront de remplir et de vider le contenant en milieu clos.

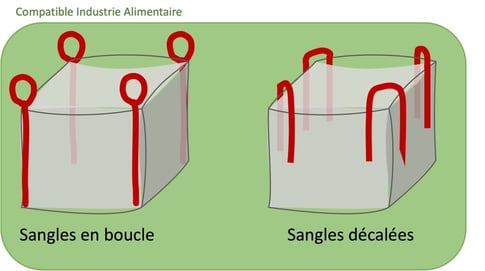

La préhension du big bag :

Bien qu’existant en mono-sangle réservé au bâtiment ou aux usages agricoles, les plus utilisés sont les big bags avec 4 points de préhension. Positionnées en coin ou sur les côtés, les 4 boucles permettent une manutention plus aisée.

Les autres critères indispensables ou optionnels pour l’industrie alimentaire :

Le contexte alimentaire exige un certain nombre de précautions pour protéger les pulvérulents destinés à notre consommation.

- Utilisation de matériaux alimentaires et fabrication hygiénique (obligatoire) ;

- Sache interne libre, cousue ou collée pour la protection contre l’humidité et les contaminants (optionnel) ;

- Protection anti-statique pour les environnements Atex (optionnel) ;

- Coutures et doublure hermétiques pour les poudres très fines ou à forte coulabilité (optionnel).

Enfin les dimensions et capacités sont multiples et souvent adaptées sur-mesure au besoin des industriels en fonction :

- Du process de l’industriel ;

- De l’espace disponible en particulier pour le matériel de vidange (hauteur disponible parfois contraignante) ;

- De la zone de stockage ;

- Des consommations.

Les normes et réglementations qui régissent l’utilisation des big bags en industrie alimentaire

La conformité alimentaire des contenants

Les GRVS (FIBC) sont soumis aux directives européennes applicables aux matériels d'emballage pouvant être en contact avec des denrées alimentaires.

- Règlement CE n°1935/2004 concernant les matériaux et objets destinés à entrer en contact avec des denrées alimentaires ;

- Règlement CE n°10/2011 concernant les matériaux et objets en matière plastique destinés à entrer en contact avec des denrées alimentaires ;

- Règlements CE n°2023/2006 et CE n°282/2008 relatif aux bonnes pratiques de fabrication des matériaux et objets destinés à entrer en contact avec des denrées alimentaires.

Pour s’assurer du respect de ces normes, il est conseillé de faire le choix de fournisseurs de big bags détenteurs de certificats ISO 9001 et FSSC 22000 (Food Safety System Certification / Sécurité sanitaire des aliments).

La norme électrostatique en lien avec le risque Atex

Le stockage et la manutention des poudres sont également concernés par les réglementations en matière de risques explosifs. Ainsi, en zone Atex, il existe des solutions pour sécuriser l’utilisation des big bags. Le but est de gérer le risque électrostatique et d'éviter les étincelles qui pourraient mettre le feu aux poudres !

La référence internationale en matière d’électrostatique est la norme IEC 61340-4-4. Elle définit les méthodes de tests et la classification du big bag et de son liner.

- Catégories big bags : isolant (A et B), conducteur (C), dissipatif (D)

- Catégories liners : L1 (conducteur), L2 (dissipatif), L3 (isolant)

La Charge Maximale Utile (CMU)

La norme NF EN ISO 21898 « Emballages-GVRS pour matières non dangereuses » constitue la bible du big bag. Elle détaille l’ensemble des éléments de définition, d’utilisation et de sécurisation de ce mode de stockage des poudres. Outre la terminologie, la norme décrit les bonnes méthodes de fabrication, les matériaux, ainsi que la méthodologie des tests d’homologation. On y trouve également la réglementation concernant l’étiquetage obligatoire de chaque contenant.

Concernant la sécurité, c’est le principe de CMU (charge maximale utile, Safety Work Load en anglais) qui s’applique. La CMU n’est autre que le poids limite au-delà duquel l’utilisation du big bag n’est pas autorisée car dangereuse. Cette limite est obligatoirement indiquée sur une étiquette de sécurité cousue sur le sac.

Il est à noter que ce principe de Charge maximale s’applique également pour les engins de levage utilisés pour la manutention des big bags, ainsi que pour les stations de vidange ou de remplissage des big bags qui devront eux-mêmes être suffisamment dimensionnés pour supporter la charge.

Quels sont les avantages du conditionnement en big bags en industrie alimentaire ?

Quel usage des big bags dans les usines agroalimentaires ?

Le GRVS (FIBC) est en premier lieu un mode d’approvisionnement et de stockage alternatif aux sacs et aux silos. Il est adapté aux volumétries de consommation moyennes à élevées.

Le big bag est reconnu comme un conditionnement qualitatif qui offre un haut niveau de protection des pulvérulents qu’il contient.

Une autre utilisation moins connue et pourtant génératrice de gains de productivité importants, est le stockage tampon ou intermédiaire. Ainsi utilisés dans un process de fabrication, les big bags évitent certains goulets d’étranglement. Ils sont utilisés, par exemple, pour :

- préparer des batchs pour une machine en aval ;

- préparer des stocks intermédiaires de mélanges ;

- reconditionner des matières premières ;

- conditionner des produits finis ;

- conditionner des produits intermédiaires et les déplacer vers un autre atelier.

Cette utilisation du big bag comme stockage intermédiaire a été mise en œuvre chez Ekibio dans le cadre de l'installation d'une unité de transfert, cuisson et conditionnement de légumineuses :

" (...), en sortie du stabilisateur, la spire alimente soit une trémie tampon, reliée directement au broyeur, soit une station de remplissage de big-bag qui nous permet de réaliser des stocks tampons. Ces légumineuses sont réinjectées, ensuite, dans le circuit principal par une station de vidange big-bag reliée à la trémie."

Enfin, associé à un automate de pesée, il facilite le dosage des ingrédients et la formulation des recettes.

Réduire la pénibilité des tâches grâce au big bag

L’une des motivations premières des industriels pour passer au stockage big bag (GRVS) est d’éviter le port de charges répétitif. La première cause de TMS (Trouble Musculo Squelettique) dans les usines alimentaires est la manutention des sacs. Le passage en mode big bags supprime ces manipulations et la pénibilité associée.

Les effets sur la pénibilité dans les ateliers sont immédiats.

Améliorer la sécurité alimentaire et l’hygiène grâce au big bag

Approvisionner les matières premières en big bags présente de multiples avantages. Le remplissage et la vidange étant opérables en milieu clos et confiné, le risque d’introduction d’un corps étranger ou d’un contaminant dans la production est largement réduit.

De plus, la manutention des big bags réduit drastiquement l’empoussièrement des ateliers avec des effets bénéfiques :

- Confort de travail des opérateurs ;

- Amélioration de l’hygiène des ateliers ;

- Moins de risque de contaminations croisées ;

- Réduction du risque d’explosion (Atex).

Enfin, l’utilisation des big bags présente l’intérêt d’éviter l’introduction de palettes non hygiéniques dans la zone de production. En effet, il est tout à fait possible et recommandé de déporter la station de vidange du big bag dans une zone grise dédiée séparée de la zone propre de production.

Les gains de productivité générés par le conditionnement en big bags

En plus des économies à l’achat des matières premières, le conditionnement big bag génère de rapides gains de productivité .

Comparé à l'approvisionnement en sacs, il permet :

- un gain de temps opérateur pour l’approvisionnement des machines ;

- une réduction des pertes matière causées par le résiduel dans les contenants ;

- une réduction des pertes matière liée à la dispersion de fines au moment du dessachage ;

- la diminution du temps et donc du coût de nettoyage ;

- la négociation du prix d’achat de la matière première ;

- l'amélioration de la qualité de fabrication et donc la baisse des mises au rebut pour non-conformité.

Les big bags et l’environnement

Les GRVS présentent également un bilan écoenvironnemental positif.

En comparaison des sacs, les contenants vides génèrent moins de volumétrie de déchets.

Par ailleurs, le matériau utilisé pour la fabrication des bigbags (polypropylène) est recyclable.

Même s'il reste des efforts à faire au niveau de la filière de recyclage, celle-ci s'organise progressivement.

Moyennant un pré-tri en usine et la mise en place d’une collecte adaptée, les big bags sont récupérés, traités, et revalorisés en fonction de leur état.

Les filières de traitement des plastiques le transforment et l’utilisent dans la fabrication de films polypropylène ou de nouveaux big bags (ces derniers seront réservés aux usages non alimentaires).

La logistique des big bags

Les généralités concernant la manutention des big bags

Les GRVS (FIBC) sont conçus pour être déplacés et chargés sur les stands big bags par chariot élévateur, gerbeur ou palan. On utilise les fourches ou le palan pour saisir le big bag par les 4 sangles de préhension.

Le mode le plus sécurisé de manutention des big bags reste le palan.

Il est également possible de les palettiser afin de les manutentionner par transpalette, voire de les gerber sur racks de stockage. Dans ce cas, il est indispensable d’étudier le type de palettes adapté en fonction des dimensions et du poids du contenant.

La sécurité avant tout ! En effet, si le transport des sacs est générateur de fatigue musculaire et articulaire, le big bag, quant à lui peut causer de lourds accidents du travail si les règles de manutention ne sont pas respectées.

- Ne jamais dépasser la Charge Maximum Utile, tant au niveau du chargement du big bag que des engins de levage et manutention utilisés ;

- Éviter les mouvements brusques lors des chargements et déchargements ;

- Utiliser l’outil de levage approprié et saisir correctement les 4 sangles avant de soulever le big bag ;

- Ne tolérer aucune présence sous le big bag à toutes les étapes de son utilisation ;

- S’assurer de la stabilité du big bag, en particulier de la répartition homogène du contenu ;

- Ne jamais réutiliser un big bag à usage unique.

Il est donc important de considérer la question de la ressource humaine avant de décider d’un passage en approvisionnement big bags. En effet, leur manutention nécessitera un personnel qualifié détenteur d’un CACES.

Le transport et le stockage des big bags

Les big bags sont généralement transportés par camion. Cette opération ne présente pas de risque particulier si les contenants sont remplis de manière équilibrée et qu’ils sont correctement arrimés dans la remorque.

La question du stockage est prioritaire dans une réflexion de transition des sacs vers les big bags. Un espace de stockage adapté est en effet indispensable.

Les big bags ne sont pas protégés durablement contre les intempéries extérieures. Ils devront donc être stockés en intérieur à l’abri du gel, des précipitations et des trop fortes expositions aux UV. Il est recommandé de déposer les contenants sur palettes ou sur un sol plat et sans aspérités.

Le remplissage et le vidage du big bag

L’intérêt majeur de l’approvisionnement en big bags réside dans les solutions d’automatisation qui résultent de son utilisation.

Les équipements de transfert par vis souples constituent une solution d'optimisation de remplissage des big bags. En effet, les vis transportent les poudres et ingrédients alimentaires depuis des silos, des vide-sacs, des mélangeurs, des tamiseurs ou autres machines vers des stations de remplissage big bags en toute sécurité et à l’abri des contaminations extérieures.

De même, les stations de vidange big bags sécurisées extraient les poudres stockées en GRVS (FIBC) pour les acheminer vers les machines en aval.

Différents modèles de stations de vidange big bags existent, ainsi que de nombreuses options pour gérer les différents types de poudres à transporter :

- Egrugeonneur pour les poudres générant des mottes et blocs ;

- Dévoûteur ou massage du big bag pour garantir le débit des produits de mauvais écoulement ;

- Piège magnétique évitant l’introduction de corps étrangers métalliques dans le process ;

- Kit de sécurisation du délaçage de la goulotte de vidange.

Ce conteneur souple déjà bien implanté dans les usines a donc un bel avenir devant lui.

Les motivations initiales des industriels pour adopter ce conditionnement pour leurs poudres sont diverses. Quoi qu’il en soit, il est indispensable de bien établir les conditions de sa mise en production pour tirer le meilleur parti du conditionnement en big bags.

Vous souhaitez rentabiliser au mieux votre migration vers un stockage de vos poudres en big bags ? Nos experts vous accompagnent pour optimiser votre réseau de transfert poudres.

Juliette LARRODÉ

Responsable Marketing

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous