Nouvelles attentes consommateurs, prix des matières premières, plan de relance : pour l’industrie alimentaire, c’est le moment d’investir. Les entreprises les plus audacieuses surfent sur la relance et les opportunités du secteur. Au-delà de l’innovation produit, les décideurs des usines agroalimentaires doivent moderniser leur outil industriel. Mais quelles questions faut-il se poser pour faire les bons choix stratégiques et technologiques ? Voici nos 6 conseils pour booster votre retour sur investissement.

Conseil n°1 : intégrer les coûts d’ingénierie dans la réflexion

Tout investissement machine implique une étude technique complète et sérieuse. Un cahier des charges incomplet a toutes les chances de générer des dépenses imprévues :

- Déménagement de machines

- Modifications du bâtiment

- Ingénierie corrective

- Ré-intervention sur l'installation

Pour éviter les mauvaises surprises, notre conseil est de prévoir l’enveloppe nécessaire aux travaux d’ingénierie et de rédaction du cahier des charges du projet. Il est parfaitement possible d’optimiser ce coût d’étude et d’affecter la plus grande part du budget au matériel pondéreux.

Vous pouvez confier l’étude globale d’implantation à un prestataire unique (bureau d'études ou partenaire principal du projet). Cela évite la multiplication des interlocuteurs et la superposition des coûts. Soyez également attentif au choix d’implantation du process qui peut influer sur les coûts d’étude. Enfin, certaines technologies nécessitent moins de temps et moins de dépenses de conception et d’ingénierie.

Comment la vis flexible génère-t-elle des économies d’études et d’aménagement du bâtiment ?

- La compacité et la souplesse des vis de transfert permettent de contourner les obstacles et de relier les machines quelles que soient leurs positions dans l’usine.

- Fonctionnant à pression atmosphérique, le transfert par vis flexible simplifie les connexions amont et aval, sans effet pervers sur les machines connexes.

- Les matières premières circulent en milieu clos, à l’abri de l’humidité et des pollutions extérieures. Cela permet de faire circuler les pulvérulents dans des zones techniques sans empiéter sur l’espace de production.

- Les possibilités d’élévation verticale des poudres évite des travaux de charpente ou l’installation de passerelles d’accès à l’alimentation des machines.

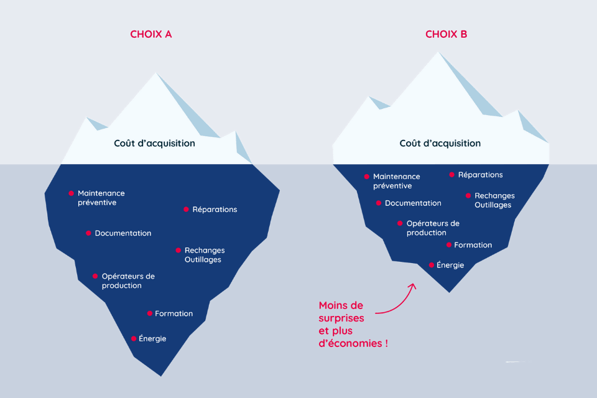

Conseil n°2 : raisonner en coût global

Dans un calcul de retour sur investissement, il est essentiel de considérer avec la même acuité le coût de l’investissement et le coût d’exploitation. L’exercice est extrêmement productif quand on se penche sur l’ensemble des coûts d’usage d’une technologie sur la durée :

- Consommations énergétiques

- Coûts et temps de maintenance

- Consommables

- Temps d’arrêt de production

- Productivité induite

- Absentéisme

- Besoins en formation

Conseil n°3 : penser le process dans sa totalité

Le risque d’obsolescence rapide de l’investissement est réel si on omet de considérer en amont le besoin global de la ligne de production. La rentabilité d’un investissement se mesure aussi à sa pertinence dans la durée. En se focalisant sur une étape du process, des effets contre productifs apparaissent en amont ou en aval. Les phénomènes de goulots d’étranglement en étant l’une des conséquences les plus fréquentes. Le risque existe aussi de déplacer un problème capacitaire, avec des machines largement dimensionnées, mais des modes d’approvisionnement et de desserte qui ne suivent pas.

La bonne méthode consiste à adopter une vision à 360° pour réfléchir en amont à la meilleure logistique des ingrédients secs :

- Faut-il stocker la matière première au pied des machines ou en zone de stockage dédiée ?

- Privilégions-nous un transfert direct ou une gestion des stocks tampons ?

- Devons-nous préparer des batchs ou alimenter en continu ?

Notre conseil : ouvrir le groupe de projet au-delà des services techniques pour intégrer les ressources humaines, la qualité, ou les achats.

Conseil n°4 : intégrer la composante humaine

La dimension humaine d’un projet d’investissement est primordiale. L’outil industriel n’exprime son plein potentiel que si les dirigeants parviennent à fidéliser leurs effectifs compétents et à recruter la main d’œuvre qui assure la croissance de l’entreprise. Un projet d’investissement est réussi si les équipes ont plaisir à utiliser les nouveaux équipements.

Sujet sensible, la manutention des ingrédients secs est une source de pénibilité et d’accidents professionnels : ports de charge, empoussièrement, sols glissants, nettoyages répétitifs.

Investir dans de nouvelles machines à haut rendement sans prendre en compte leur mode d’approvisionnement en sucre, farine, sel, ou tout autre ingrédient sec, peut s’avérer contre-productif.

Alors même que des moyens importants ont été investis en production, le quotidien des opérateurs se complique. Une situation frustrante qui engendre un manque d’adhésion et une sous-utilisation des nouvelles machines.

[Cas pratique] Alimentation d'une ensacheuse :

Les experts APIA ont récemment accompagné un projet d’alimentation d’une ensacheuse à partir d’une videuse big-bag. Le devis présenté au client intégrait des options de vidange rapide et de démontage simplifié du système lors des fréquents changements de produits à transporter. Sans prendre l’avis des opérateurs, la direction a fait l’économie de cette plus-value. Dès la mise en service de l’installation, les opérateurs ont fait part de leur difficulté à gérer les changements de produits. Ils ont relevé le temps passé dans des tâches de démontage et remontage sans valeur ajoutée.

En conséquence, l’industriel a fait modifier l’installation, générant finalement :

- Des coûts supplémentaires de pièces détachées

- Des coûts additionnels d’intervention sur site

- La frustration des collaborateurs

Ce même projet mené en mode collaboratif, aurait gagné en justesse technique. Bonifié par l’adhésion des équipes, l’investissement aurait atteint plus vite son objectif de rentabilité.

Conseil n°5 : se projeter dans le long terme

Les raisons d’investir sont diverses et parfois dictées par les circonstances :

- Accident du travail

- Incident en lien avec la sécurité alimentaire

- Perte d'un marché ou identification d'un nouveau débouché

- Dégradation de la marge

- Besoin capacitaire

La tentation est grande d’apporter une solution centrée sur la problématique immédiate. Pourtant, chacun de ces événements constitue une occasion de prendre du recul et de se projeter à plus long terme.

Au-delà du besoin immédiat, prendre le temps d’une réflexion plus stratégique permet d’initier le cercle vertueux de la qualité, de la productivité et de l’amélioration des conditions de travail.

Cas pratique alimentation d'une cuve de préparation:

Suite à l’apparition de TMS (Troubles Musculo-Squelettiques) sur un poste d’alimentation d’une cuve de préparation, il est décidé d’investir dans un vide-sacs manuel. L’objectif court terme est atteint mais non pérenne. La focalisation sur la problématique de la manutention des sacs et la sécurité du personnel a évincé de la réflexion la production, le service qualité et le service achats.

Pourtant, une analyse des consommations et une consultation des fournisseurs de matière première auraient permis d’étudier l’approvisionnement en big-bag plutôt qu’en sacs. Ce mode d’approvisionnement aurait permis de supprimer le port de charges et donc d’atteindre l’objectif principal.

Avec cette solution, l’industriel aurait cumulé d’autres avantages :

- Réduction drastique des poussières

- Limitation des déchets d'emballage

- Amélioration de la sécurité matière

- Productivité accrue

Conseil n°6 : anticiper la croissance

Votre process n’est pas figé. Pour être pérenne, il doit absorber :

- Augmentations des capacités de production

- Lancements de nouveaux produits

- Évolutions règlementaires

- Nouvelles matières premières

Nous vous invitons à faire un effort de prospective avant de valider vos choix d’investissement. Un mot d’ordre : veiller à conserver une capacité d’évolution.

L’objectif est de concevoir des installations polyvalentes, modulaires et évolutives qui réduiront le coût des investissements futurs. Lorsque le bureau d’études APIA conçoit une installation, il envisage avec le client les perspectives de développement comme l’ajout de machines ou la modification du mode d’approvisionnement.

Pourquoi les leaders des usines agroalimentaires repensent la logistique des poudres ?

Les dirigeants de l’industrie alimentaire font face à de nombreux défis, parmi lesquels :

- La maîtrise des coûts de production sans Les gains de productivité permettant de produire en quantité suffisante

- La conquête de nouveaux marchés, y compris à l’export

- L’attractivité et la fidélisation des collaborateurs

Investir dans la logistique interne des matières premières en poudre constitue un levier mésestimé d’amélioration de la rentabilité de votre usine agroalimentaire. Pour vous lancer : adressez-vous à nos experts du transfert des pulvérulents pour l’agroalimentaire !

Juliette LARRODÉ

Responsable Marketing

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous