Améliorer la cadence, renforcer l’hygiène, simplifier l’exploitation : c’est le défi relevé par IDS Solutions Conditionnement avec l’appui d’APIA Technologie. Retour sur une réalisation sur mesure qui optimise le remplissage d'un mélangeur industriel, la reprise sous ce mélangeur et le conditionnement en big-bags, au service d’une automatisation industrielle performante.

Un industriel agile en pleine croissance

Basée à Maligny (89), IDS Solutions Conditionnement est spécialisée dans le mélange à façon et le conditionnement de poudres alimentaires. Membre du groupe Nutrisens, l’entreprise accompagne depuis plus de 40 ans les acteurs de l’agroalimentaire, avec des prestations sur mesure fondées sur la réactivité, l’hygiène et la qualité produit.

IDS prend en charge le conditionnement d’une grande variété de références, notamment des poudres de lait, des protéines végétales, des mélanges nutritionnels pour les marchés de la santé ou du sport, ainsi que des préparations en poudre pour bouillons, soupes ou boissons instantanées.

Ces produits sont conditionnés en sticks, sachets, pochons, seaux, doypacks ou encore bigbags selon les besoins de ses clients industriels.

Dans le cadre d'un nouveau marché, IDS a investi dans un nouveau mélangeur et s'est appuyé sur un prestataire pour dimensionner les équipements en amont et en aval permettant de :

- Gagner en cadence de production ;

- Maintenir une qualité constante ;

- Réduire la pénibilité et sécuriser les postes opérateurs ;

- Améliorer l’automatisation des cycles de mélange.

C’est dans cette optique que l’industriel a sollicité APIA Technologie,son partenaire de longue date pour les projets d'automatisation du transfert des poudres.

Pourquoi sous-traiter le mélange et le conditionnement de vos poudres alimentaires ?

Externaliser ces opérations techniques peut être un levier stratégique pour les industriels de l’agroalimentaire :

- Accès à un outil industriel performant sans investir en interne,

- Souplesse de production pour tester de nouvelles recettes ou absorber un pic de charge,

- Sécurité sanitaire et conformité réglementaire assurées par des partenaires experts,

- Optimisation des coûts : pas de maintenance, ni de main-d’œuvre dédiée en continu,

- Focalisation sur le cœur de métier : formulation, commercialisation, développement marché.

Une stratégie gagnante pour accompagner la croissance tout en limitant les risques industriels.

Automatisation et fiabilisation du process de mélange des poudres

Pour répondre aux attentes du conditionneur à façon, APIA Technologie a conçu une solution complète autour du nouveau mélangeur de grande capacité.

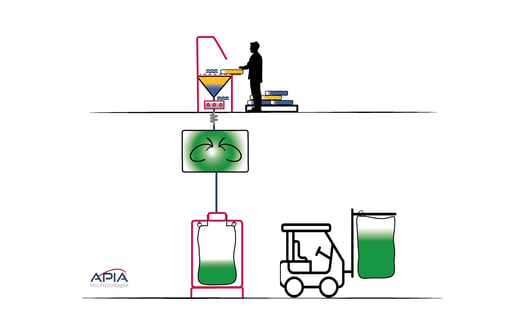

Etape 1 : remplissage du mélangeur industriel

La première étape du process client consiste à déverser les différentes poudres et ingrédients dans le mélangeur. Les composants sont prépesés en amont, dans des sacs, avant d'être déversés manuellement par l'opérateur en charge du remplissage du mélangeur.

APIA Technologie a conçu un poste vide-sacs situé directement au-dessus du mélangeur. Il comporte trois éléments principaux :

- Une trémie vide-sacs conique avec tablette ergonomique à hauteur d'homme pour limiter la pénibilité ;

- Une grille vibrante de sécurité pour assurer la fluidité des poudres et éliminer les corps étrangers dès le craquage du sac ;

- Une hotte de confinement raccordée par le client sur un système de dépoussiérage pour limiter les émissions de poussières.

Les différents ingrédients chutent gravitairement dans le mélangeur. Le conduit de descente intègre deux composants essentiels :

- Un piège magnétique en sortie de vide-sacs capture les éventuelles particules métalliques.

- Une liaison souple, facile à démonter et à nettoyer, assure une dissociation mécanique entre les équipements et absorbe les vibrations du mélangeur.

Etape 2 : Reprise sous mélangeur et conditionnement en bigbags

Une fois le cycle de mélange terminé, le mélangeur est vidé, de nouveau gravitairement.

APIA Technologie a étudié une interface sur mesure, la plus étanche possible, entre la sortie du mélangeur et le bigbag à remplir :

- Un conduit de descente inox bridé sur la sortie de mélangeur, équipé de deux ballons de dégazage ;

- Une tête de remplissage avec joint gonflable, garantissant une étanchéité parfaite lors du remplissage big bag.

Pour optimiser le budget, le client a pris en charge les structures porteuses :

- Le châssis du mélangeur intégrant les crochets de maintien du bigbag ;

- La passerelle d’accès sécurisée permettant le nettoyage sans risque.

Une automatisation au service de la performance

Le bureau d'études d'APIA Technologie a fourni une analyse fonctionnelle détaillée qui a permis aux automaticiens de préparer les coffrets de commande :

- Un premier coffret est placé près du poste vide-sacs. L'opérateur en charge du remplissage du mélangeur sélectionne la recette à produire. Il n'a plus qu'à suivre les différentes étapes de contrôle avant de lancer le cycle de mélange. La traçabilité de chaque lot est assurée par l'enregistrement de l'historique.

- Un autre coffret est positionné au niveau du poste de remplissage des big-bags. Un voyant indique à l'opérateur que le cycle de mélange est terminé. Il positionne le contenant et gonfle le joint avant de lancer la vidange du mélangeur. L'ensemble des opérations est sécurisé par les automates intégrés au coffret.

« L’automatisation entre le poste vide sacs et le mélangeur était essentielle pour maintenir un débit régulier et garantir l’homogénéité de nos mélanges, tout en facilitant les nettoyages entre deux cycles », explique le responsable maintenance d’IDS.

Résultats : un outil agile, performant et hygiénique

L'installation sur-mesure livrée par APIA Technologie permet à IDS Solutions Conditionnement d'absorber son nouveau marché en respectant les attendus du cahier des charges.

- Cadence atteinte : 1 200 litres toutes les 30 minutes

- Process hygiénique : équipements démontables, dépoussiérage prévu, nettoyage facilité

- Flexibilité renforcée : recettes multiples, cycles personnalisables

- Sécurité opérateur : postes ergonomiques, accès sécurisé, faible empoussièrement

L'automatisation des transferts a permis de fluidifier les enchaînements entre les cycles et de stabiliser le débit de production. L'interface simple à programmer garantit aussi la traçabilité des lots.

La conception démontable des interfaces a facilité les changements de recettes, limitant les arrêts de ligne et sécurisant les nettoyages intermédiaires.

De plus, les opérateurs bénéficient de bonnes conditions de travail et l’hygiène de l'ensemble du process est assurée. La maîtrise des poussières et la détection des corps étrangers ont été fiabilisées, réduisant les risques de contamination.

« Flexible, l’équipement est facile à nettoyer par aspiration ou soufflage. Tout est démontable, notamment la partie proposée par Apia ».

>> Télécharger la fiche réalisation au format PDF

Que vous soyez spécialiste du mélange à façon, fabricant de compléments nutritionnels ou transformateur de produits secs (bouillons, poudres de lait, boissons instantanées, protéines végétales…), fiabiliser le chargement de vos mélangeurs est un levier stratégique pour sécuriser vos recettes, maîtriser vos cadences et gagner en performance industrielle.

Appuyez-vous sur l’expertise d’APIA Technologie pour :

- Sécuriser le remplissage mélangeur et la reprise sous mélangeur ;

- Intégrer des solutions d’automatisation process simples et fiables ;

- Optimiser vos cycles avec des équipements adaptés aux poudres alimentaires.

Nous concevons des solutions sur mesure pour vos lignes de broyage, tamisage ou conditionnement. Contactez-nous pour une étude personnalisée.

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous