Pour lancer une nouvelle activité de préparations à base de légumineuses, l'entreprise Ekibio a conçu et installé une ligne complète de production.

L'industriel a ensuite confié le circuit de manutention des produits secs à APIA Technologie. Le défi a donc consisté à adapter le réseau de transfert à une implantation de machines déjà finalisée.

Grâce à la flexibilité des solutions de transfert par vis, les experts d'APIA ont répondu présent et ont même proposé d'anticiper les besoins futurs.

Création d'une unité complète de transfert, cuisson et conditionnement de légumineuses bio

Spécialiste des produits biologiques issus du végétal, Ekibio dont le siège est basé à Peaugres (07), a créé une unité de transformation de légumineuses.

L'atelier de transformation a été conçu pour assurer la qualité de fabrications tout en atteignant les volumes souhaités. Pour alimenter cette ligne en matière première et conditionner les produits intermédiaires, Ekibio a fait appel à APIA Technologie.

Les matières premières sont conditionnées en big-bag d’une tonne

Les légumineuses bio de type pois cassés, pois chiches, haricots rouges, blancs, azukis, lentilles vertes, beluga, brunes, corail, rouges sont conditionnées en big-bag d’une tonne.

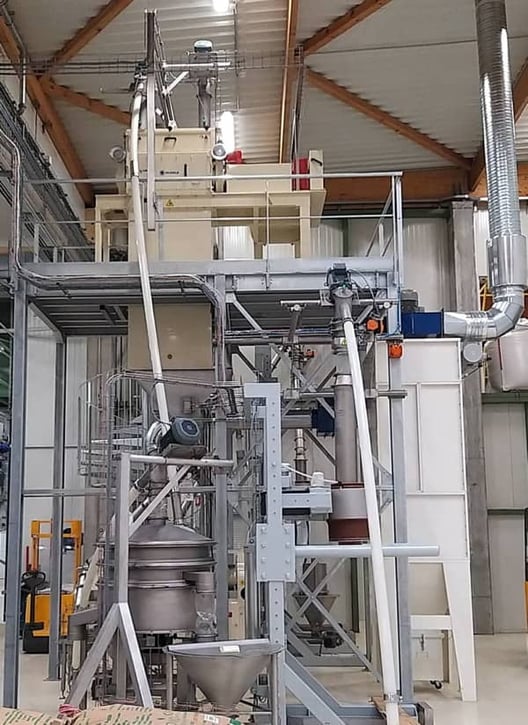

Un réseau de transfert par vis flexibles a permis de s'adapter au process industriel en place

Initialement consultée pour alimenter uniquement un cuiseur à partir d’une station de vidange big-bag, Apia Technologie a accompagné la société Ekibio dans la création d’une unité complète de transfert pour la cuisson et le conditionnement de légumineuses.

« L’un des enjeux était de relier des équipements existants, notre colonne vertébrale industrielle, dans un environnement compact, précise le responsable de ce projet industriel. Par leur flexibilité, les vis APIA répondaient parfaitement à cette demande, tout comme elles nous ont permis d’atteindre des cadences de transfert homogènes d’une tonne par heure sans arrêt de production ».

Huit vis sans fin flexibles Transitube®, d’une longueur allant de 1,5m à 17m, ont été installées dans l’atelier, divisé en trois zones :

- Cuisson ;

- Alimentation du broyeur ;

- Tamisage et conditionnement.

« L’accompagnement d’Apia Technologie a été stratégique pour appréhender de manière pragmatique l’implantation. Par exemple, en sortie du stabilisateur, la spire alimente soit une trémie tampon, reliée directement au broyeur, soit une station de remplissage de big-bag qui nous permet de réaliser des stocks tampons. Ces légumineuses sont réinjectées, ensuite, dans le circuit principal par une station de vidange big-bag reliée à la trémie. »

Pour le chef de projet, la force de l’installation réside également dans sa capacité à assurer un niveau d’hygiène optimal.

« Toutes les vis sont facilement vidangeables en marche arrière via un démontage simple au niveau des moteurs DIN. Le nettoyage est simplifié comme la récupération complète des matières premières dans chaque Transitube®. »

Cette belle réalisation reflète la valeur ajoutée d'un partenariat entre des experts du transfert et dosage des pulvérulents et un industriel de l'agroalimentaire ouvert aux suggestions.

Les échanges et l'écoute ont permis d'aller au-delà du cahier des charges initial pour optimiser le nouvelle usine et anticiper les évolutions à venir.

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous