La manipulation de sucre en vrac dans un environnement humide est sujette à précautions. Une installation de transfert mal conçue a des répercussions importantes. Les arrêts de ligne, la maintenance d’urgence et les pertes de rendement s'accumulent au fil du temps. C’est précisément la problématique qu'Aptunion a connu dans son atelier de préparation de sirop. Le spécialiste des fruits confits a confié la remise en état de ses équipements de transfert du sucre à APIA Technologie.

Fiabiliser le réseau sucre existant en milieu humide

Les fruits confits : une activité saisonnière

Basé à Apt dans le Vaucluse, Aptunion produit chaque année plus de 10 000 tonnes de fruits transformés : confits, en pépites, enrobés chocolat... Ses clients sont des professionnels de la biscuiterie, confiserie, pâtisserie et glacerie.

Cette fabrication met en œuvre un savoir-faire traditionnel et atteint des volumes industriels au moment des fêtes de fin d'année. En effet, ces confiseries provençales occupent une place de choix sur le tables de fêtes.

Ce n'est pas la première fois qu' Aptunion et APIA Technologie unissent leurs savoir-faire. Faites plus ample connaissance avec le confiseur en visionnant la vidéo consacrée à une autre installation de transfert de sucre depuis des silos souples.

Sécuriser la préparation du sirop en pic d'activité

La qualité des produits finis résulte de deux facteurs :

- La qualité des fruits que l'industriel récolte au plus proche dans les vergers alentours ;

- La qualité des sirops de confisage et de glaçage au cœur du savoir-faire de l'industriel.

Le confiseur aptois a choisi de maîtriser la préparation de ses sirops à partir du sucre (saccharose) sec. Cette étape cruciale détermine toutes les fabrications avales tant sur le plan gustatif que sur les quantités produites.

Si le sirop manque...c'est toute la chaîne avale qui s'arrête et le fruit confit n'est pas produit.

D'où l'importance de fiabiliser l'alimentation en sucre des fondoirs. Les experts APIA Technologie ont donc proposé une solution de modernisation de l'installation de transfert de sucre existante. Les modifications ont pour objectifs :

- De garantir la continuité de production du sirop ;

- D'améliorer l'hygiène et la qualité alimentaires ;

- De réduire la pénibilité ;

- D'anticiper l'augmentation des volumes.

Une remise à neuf sur mesure pour améliorer la continuité du transfert du sucre

Supprimer les causes de rupture d'approvisionnement en sucre

Le saccharose est stocké en silo résine de 40 m³. Depuis le silo, une installation vieillissante transporte automatiquement la matière première vers les deux fondoirs de 2 000 litres existants.

Chez Aptunion, l'inversion du saccharose reste partielle et naturelle, via l’effet combiné de la chaleur et d’ingrédients spécifiques. Cette étape améliore la qualité finale des sirops utilisés dans les produits confits.

Après refroidissement, le sirop est transféré vers les lignes fruits confits.

Comprendre l'inversion du saccharose dans un sirop

Dans le process de préparation de sirop, le saccharose (sucre blanc) peut être partiellement ou totalement "inversé". Cela signifie qu’il est hydrolysé en glucose et fructose, deux sucres simples plus solubles.

Pourquoi inverser le saccharose?

- Pour éviter la recristallisation dans les produits finis (sirops, confiseries, fruits confits)

- Pour améliorer la conservation et la texture

- Pour réduire la granulométrie résiduel dans les fondoirs ou les cuves

Quelles sont les méthodes?

- Inversion thermique : chauffe prolongée du sirop à haute température

- Inversion acide : ajout de jus de citron, acide citrique ou tartrique

- Inversion enzymatique : ajout d’invertase (rare dans l’agroalimentaire standard).

Un problème récurrent de bourrage de la ligne était constaté.Des blocs de sucre colmaté bouchaient régulièrement les conduits, entraînant des interruptions de production. L'impact direct sur la productivité avale entamait sérieusement la sérénité des équipes en haute saison.

Comme pour chaque projet, un expert APIA Technologie est allé constater les causes de dysfonctionnement sur site.

Le diagnostic était aisé : tous les conduits inox en amont des cuves étaient bosselés et martelés, conséquence d'actions manuelles répétées pour faire descendre le sucre !

En cause :

- Le mottage du sucre pendant le stockage en silo ;

- Les remontées de vapeurs d'eau depuis les fondoirs dans le circuit sucre en poudre.

Concevoir un transfert automatique du sucre compatible avec l'environnement humide

Pour fiabiliser le process fonte de sucre, Apia Technologie a conçu une solution clé en main et sur mesure.

Le nouveau réseau s'insère entre le silo existant et les fondoirs, en lieu et place des anciens conduits.

Toutes les précautions ont été prises pour sécuriser le flux de sucre vers les cuves chauffées.

L'extraction du sucre sous le silo tient compte des risques de mottage :

- Installation d’un égrugeonneur de conception APIA Technologie, composé d’une grille de calibration fixe et d’un arbre mobile pour réduire la granulométrie des blocs de sucre ;

- Sous-tirage du sucre par une première vis de distribution destinée à casser les derniers grumeaux et à pousser le sucre vers la vis élévatrice.

Le circuit de transfert du sucre est isolé au maximum des remontées humides pour assurer une alimentation fluide vers les deux fondoirs :

-

Reconfiguration de la vis de transfert existante, adaptée au nouveau tracé d'acheminement du sucre en amont des fondoirs (débit 2t/h) ;

-

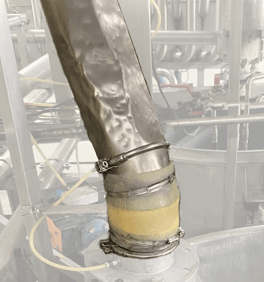

Remplacement des conduits de descente gravitaire abîmés ;

-

Remise en état ou remplacement des vannes, des aiguillages automatiques et de l'interfaces sec/humide, garantissant une parfaite étanchéité entre la zone de transfert (milieu sec) et les fondoirs (milieu humide).

La montée en volume a été anticipée :

- Pré-équipement d'un deuxième piquage en sortie de silo pour un futur second réseau de transfert.

Pour en savoir, consultez notre article sur l'incorporation des poudres dans un process liquide.

4 fois moins d’arrêts machines grâce à la nouvelle installation de transfert de poudres

« Nous avons divisé par quatre les arrêts machines et beaucoup réduit le stress lié à la maintenance. Cela nous a changé la vie ! » témoigne le responsable industriel d’Aptunion.

>>Lire le témoignage complet du client.

Dès le mois d'Août, la nouvelle installation est montée en puissance. L'industriel a fait face sans accroc à la forte demande de fin d’année.

L’anticipation d’un second réseau de transfert illustre également une approche évolutive du projet, en cohérence avec les ambitions de montée en productivité de l’entreprise.

Au-delà de l'optimisation du process recherchée, la modernisation de l'installation a également permis :

- D'améliorer l'hygiène du réseau de transfert de poudre en réduisant les zones de rétention de sucre ;

- De faciliter la dilution du sucre grâce à la régularité du débit de sucre, et donc de garantir la qualité du produit fini ;

- De réduire les pertes de matières premières constatées précédemment.

Grâce à une refonte complète du réseau de transfert de sucre menée par Apia Technologie, Aptunion a ainsi fiabilisé un maillon critique de son process tout en anticipant ses futurs besoins de montée en cadence.

>> Télécharger la fiche cas client.

Vous souhaitez fiabiliser un process de transfert de sucre ou autre poudre en milieu humide ?

Nos équipes vous accompagnent pour concevoir une installation sur mesure, fiable et évolutive.

Contactez les experts APIA Technologie pour discuter de votre projet ou organiser une visite de site.

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous