Pour répondre à la demande croissante en nems et samoussas, Agis a réalisé en 2022 une extension majeure de son site de Tarare (69). La filiale du groupe familial LDC a ainsi investi 7,6 millions d’euros pour regrouper en un seul atelier tous ses départs d’alimentation en farine de riz et de blé. Le spécialiste des préparations régionales et exotiques a confié à APIA Technologie la refonte et l'extension des réseaux de transfert des farines.

Une réorganisation stratégique du transfert des poudres pour un process plus performant

Fondée en 1987 par trois passionnés de gastronomie, AGIS est une entreprise française spécialisée dans la production de plats cuisinés de qualité. Implantée à Avignon, elle dispose également d'ateliers à Herbignac et Tarare dédiés aux spécialités asiatiques et à la logistique. En 2005, AGIS est devenue une filiale à 100 % du groupe LDC, acteur majeur du secteur traiteur.

AGIS propose une large gamme de produits, des plats traditionnels aux recettes exotiques, destinés aux rayons traiteur des grandes surfaces et aux professionnels de la restauration.

Le succès de la marque repose sur un engagement envers l'authenticité. "Explorateur culinaire", l'industriel innove sans cesse, en quête de saveurs variées et de qualité.

Fiabiliser l'alimentation des ateliers pour répondre l'augmentation des volumes de production

En limite de capacité, le site de Tarare n'était plus en mesure de produire à la hauteur des progressions de volumes. De plus, un choix stratégique s'imposait pour gagner en réactivité et absorber les pics d’activité des événements majeurs comme la Fête de la Lune et le Nouvel An chinois.

Les responsables industriels ont décidé de regrouper le dépotage des big-bags de matières premières en un seul point pour en faire partir un point de départ unique pour toute la distribution des farines vers les lignes de production.

Comparativement à la dispersion antérieure des points de départ, cette concentration en un seul lieu présente trois intérêts majeurs :

- Une gestion plus fluide et efficace du rechargement des bigbags et de la distribution des matières premières ;

- Une maîtrise de l'hygiène grâce à la séparation de la zone de stockage et des ateliers ;

- Une amélioration de l'ergonomie et de la productivité dans les zones de production.

Pour concrétiser ce projet, Agis a de nouveau fait appel à Apia Technologie, expert en transfert de poudres et d’ingrédients agroalimentaires. Les deux entreprises avaient déjà collaboré pour mettre en place le transfert et dosage de farine vers les mélangeurs.

Un nouveau process poudres au service de l'efficience industrielle

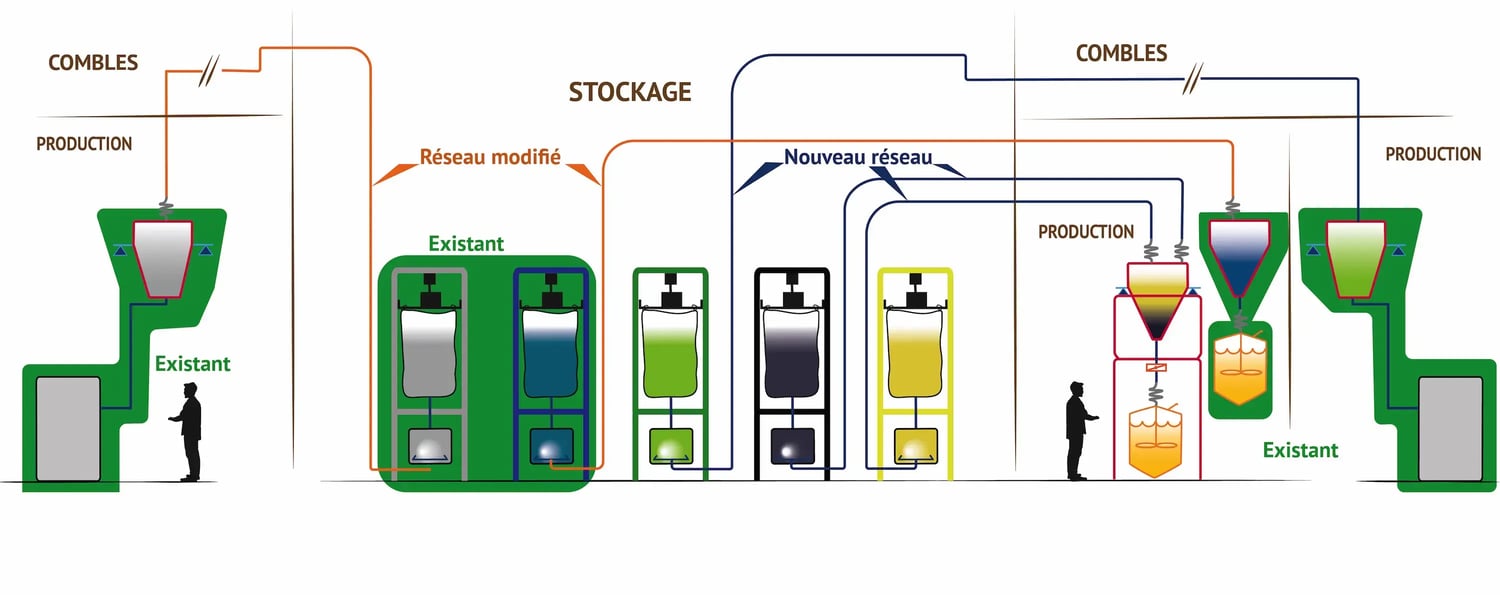

L’installation, mise en service en 2022, repose sur un système optimisé de réception, stockage et transfert des farines vers les lignes de production de nems, samoussas et tempura.

La vidange des bigbags

Les farines de riz et de blé sont reçues et stockées en big-bags. Cinq types de matière première différentes entrent dans les différentes recettes élaborées par Agis.

Cinq stations de vidange big-bags , dont trois nouvelles, ont été mises en place dans l'espace dédié.

- Traçabilité des matières premières

A chaque poste de vidange big-bags correspond un type de farine. Pour garantir que la bonne farine est chargée sur le bon poste de dépotage, un système de zoning a été mis en place. Chaque station big-bags est ainsi identifiée par une couleur spécifique, ce qui facilite la traçabilité des matières premières.

- Fiabiliser le flux de matières premières vers le process aval

Pour tenir compte des caractéristiques de coulabilité des farines, APIA Technologie a installé sous chaque videuse bigbag une trémie de départ équipée d’un système de dévoûtage facilitant l'extraction des farines et leur transport jusqu'aux lignes de production.

La transitique vers les machines avales

A partir de ce point de stockage désormais centralisé, les 5 réseaux de transfert acheminent les farines vers les ateliers de préparation.

- Alimentation de l'atelier Samoussas : la farine de blé est acheminée sur plus de 25 mètres avec un premier transfert de type T11.Une longue vis flexible de type T14 traverse ensuite les combles au-dessus des ateliers pour alimenter la trémie pesée existante et le pétrin.

- Alimentation de l'atelier Nems : trois types de farines de riz sont utilisés pour la fabrication des nems. L'une d'elle est acheminée vers le skid nems n°1 via une trémie pesée existante. Les deux autres farines de riz sont dosées dans une nouvelle trémie pesée pour être mélangées ensuite dans le skid nems n°2. Une simple cloison séparant l'atelier nems du point de dépotage, les matières premières sont transférées sur de courtes distances avec des vis de transfert de type T11.

- Alimentation de l'atelier Tempura : un premix à base de farine de riz est extrait du big-bag avec un systèmes de type T11, puis transféré sur une longueur de plus de 25 mètres par une vis de transfert T14 à travers les combles, sur le même principe que l'atelier samoussas.

Le dosage des matières premières

Le dosage de chaque ingrédient est préparé dans des trémies pesées en amont des pétrins et cuves de préparation.

Une pesée précise à ±200 g assure une homogénéité parfaite des recettes.

Farine de blé et farine de riz : deux ingrédients essentiels

Complémentaires, ces deux farines jouent un rôle clé dans la réussite des recettes asiatiques.

- Farine de blé : élasticité et croustillance

Riche en gluten, la farine de blé assure la tenue et le croustillant des samoussas. Son apport en glucides complexes garantit une texture optimale et une bonne absorption des liquides. - Farine de riz : légèreté et digestibilité

Sans gluten, la farine de riz est prisée pour sa finesse et sa légèreté, offrant aux nems leur texture aérienne et croustillante après cuisson.

Un projet de transfert des poudres qui a nécessité agilité et adaptabilité

Transférer les poudres sur une longue distance

Le choix de regrouper tous les points de départ matière première en un seul endroit a éloigné certains points d'arrivée de la zone de stockage.

Les contraintes d’implantation ont ainsi nécessité des tracés de transfert allant jusqu’à 25 mètres de longueur. Grâce aux possibilités de relais en reprise sous vis, le transfert mécanique est une solution fiable et robuste pour ce type de convoyage des poudres sur une longue distance.

Eviter d'encombrer les ateliers tout en gardant l'accès aux équipements pour la maintenance

Afin d'éviter d'envahir les ateliers de production, une grande partie du réseau de transfert des farines a été implantée dans les combles techniques. Une opération délicate, compte tenu de l'encombrement de cet espace confiné.

APIA Technologie a profité de la flexibilité du transfert par vis pour livrer une installation accessible aux techniciens de maintenance.

Remplir tous les critères de sécurité

La mise en conformité ATEX a également été intégrée pour assurer la sécurité de l’installation.

Côté sécurité alimentaire, le transfert des poudres s'opérant en milieu clos, les ingrédients sont protégés de toute dégradation par contamination extérieure tout au long de leur transport.

Des bénéfices concrets pour Agis

L'accompagnement par APIA Technologie

En plus de la conception, Agis a aussi profité de services sur mesure. Les experts APIA Technologie ont fourni une large prestation mêlant revamping, déménagement et nouvelle installation.

Les videuses de big-bags existantes (farine de riz et farine de blé) ont été démontées et déplacées par les équipes de manutention d’Agis vers leur nouvelle zone d’implantation.

Apia Technologie a ensuite modifié le tracé des vis pour les adapter aux nouvelles longueurs et garantir leur compatibilité avec la nouvelle configuration.

En amont du chantier :

- Etude et fourniture de la nouvelle implantation générale du site ;

- Etude et fourniture des plans de pièces d'interfaçage du circuit poudres avec les équipements de l'industriel ;

- Fourniture de l'analyse fonctionnelle permettant la fabrication du coffret électrique par le client.

Sur le chantier :

Apia Technologie a réalisé l’installation en cinq jours.

- 2 jours pour le démontage des équipements de transfert existants;

- 3 jours pour l'installation des nouveaux systèmes.

« Nous avons eu de très bons échanges avec l’équipe d’Apia Technologie qui a su analyser le besoin et trouver une solution cohérente. Le chantier s’est très bien passé », précise le responsable travaux neufs du site.

Les objectifs de gains de productivité ont été atteints

Grâce à cette modernisation, le process Agis bénéficie d'avancées concrètes et mesurables :

- Optimisation logistique grâce au point d'approvisionnement central ;

- Qualité et respect des recettes grâce à des pesées précises et un transfert respectueux des ingrédients ;

- Renforcement de la sécurité avec une mise en conformité ATEX ;

- Entretien et maintenance allégés.

« Le bilan est très positif, affirme le responsable travaux neufs du site. Le système de transitique fonctionne très bien. Il est plus efficace que les systèmes d’aspiration que l’on peut connaître par ailleurs. Et il nécessite très peu d’entretien. Grâce à ce projet, on obtient une meilleure régularité de mélange, car nous évitons les écarts de température. »

>>> Télécharger la fiche réalisation AGIS

Les experts APIA Technologie ont l'habitude d'intervenir sur tous les types de sites de l'industrie alimentaire. Du bâtiment tout neuf au site historique parfois encombré, nos prestations s'adaptent tout autant que notre technologie de transfert.

Vous avez un projet de transfert de vos ingrédients secs qui nécessitent un service sur mesure ? Les experts d’Apia Technologie sont à votre disposition pour vous accompagner dans l’optimisation de vos process industriels.

Contactez-nous pour une étude personnalisée !

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous