Sur son site de Chambéry, le groupe Cémoi a fait appel à Apia Technologie pour sécuriser davantage l’approvisionnement en amidon de son process “pâtes de fruits”. Résultat : un process plus robuste, sans compromis sur la productivité ni sur l’ergonomie opérateur. Décryptage d’un projet technique qui coche toutes les cases.

Sécuriser davantage le transfert de poudres sans alourdir le process

Un process industriel exigeant

Cémoi est un groupe chocolatier familial et indépendant qui fait référence en France et à l’international. Son site de Chambéry est spécialisé dans la fabrication de pâtes de fruits, dragées chocolatées et chocolats à la liqueur, avec un fort niveau d’exigence en matière de sécurité alimentaire et de performance industrielle.

Cémoi est un groupe chocolatier familial et indépendant qui fait référence en France et à l’international. Son site de Chambéry est spécialisé dans la fabrication de pâtes de fruits, dragées chocolatées et chocolats à la liqueur, avec un fort niveau d’exigence en matière de sécurité alimentaire et de performance industrielle.

Avec plus de 160 000 tonnes de produits finis commercialisés chaque année, Cémoi s’appuie sur des partenaires experts pour faire évoluer son outil de production de manière continue, en conciliant productivité, flexibilité et hygiène.

Sécuriser l’approvisionnement en amidon

Bien que déjà sécurisé, le process de fabrication des pâtes de fruits intègre une étape sensible : l’apport d’amidon utilisé comme auxiliaire technologique pour le moulage sur la ligne mogul.

L’enjeu du projet ? Ajouter un dispositif de tamisage de sécurité pour éliminer tout corps étranger, sans ralentir le débit de production ni dégrader les conditions de travail des opérateurs.

En tant que spécialistes du transfert de poudres et partenaire de Cémoi depuis plus de dix ans, les experts APIA Technologie ont su répondre à ces exigences multiples grâce à une approche sur-mesure.

Lire l'interview de Yann Quiviger pour le Journal du Vrac qui revient en détail sur l'accompagnement d'APIA Technologie sur le site de Chambéry.

Une réponse technique durable, conçue pour l’évolutivité des process

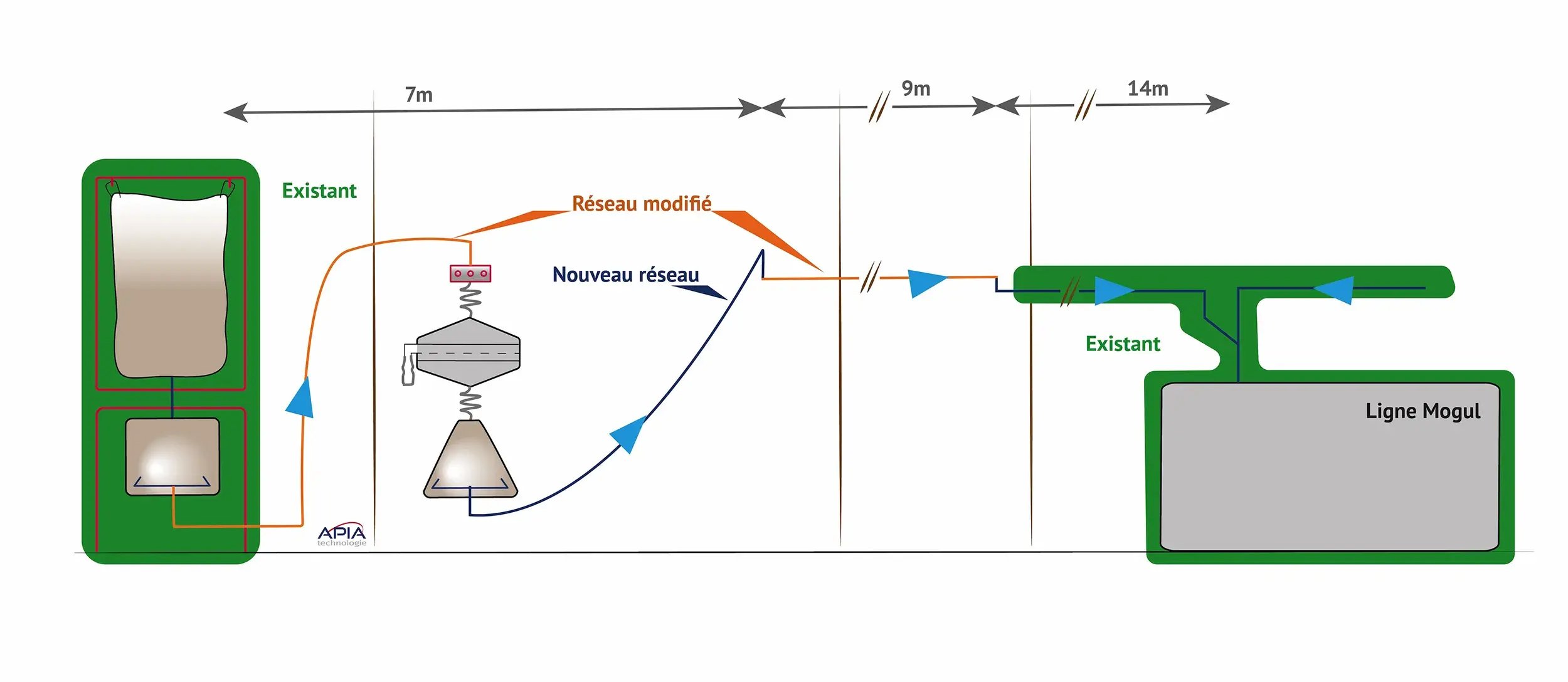

L'alimentation en amidon de la ligne Mogul installée par Apia Technologie en 2013 a été repensée autour de trois axes :

- Un tamiseur vibrant performant pour garantir la maîtrise sanitaire ;

- Un filtre magnétique en amont du process pour piéger les particules métalliques ;

- Un pilotage revu avec de nouveaux automatismes, documentés dans une analyse fonctionnelle complète.

Le transfert d'amidon avant modification

- Vidange de big-bags : l’amidon de maïs est réceptionné dans la zone de stockage via une station de vidange de big-bags.

- Transfert par vis flexible : l’amidon est transféré jusqu’à la ligne Mogul, où il est utilisé comme agent de moulage.

- Récupération et recyclage : l’amidon usagé est collecté puis traité avant d'être repris sous filtre-écluse, et conditionné en big-bags pour alimenter de nouveau la ligne.

Le process amidon après modification

- Vidange de big-bags : l’amidon de maïs est toujours réceptionné dans la zone de stockage via une station de vidange de big-bags.

- Tamisage de sécurité : l’amidon passe désormais par un tamiseur vibrant installé immédiatement après la videuse, afin d’écarter les corps étrangers.

- Transfert par vis : l’amidon tamisé est ensuite transféré vers la ligne Mogul.

- Récupération et recyclage : l’amidon usagé est collecté sous filtre-écluse, puis conditionné en big-bags pour être utilisé en complément de l’amidon neuf.

Résultat : une installation fiable, conforme aux normes ATEX, facile à nettoyer et sans impact sur les performances de ligne. Le tout sans surcharge pour les équipes, qui ont rapidement adopté les nouveaux équipements.

La ligne Mogul est utilisée dans la fabrication des pâtes de fruits, mais aussi pour d'autres confiseries comme les gommes, guimauves ou bonbons gélifiés.

La ligne Mogul repose sur un système de moulage dans des empreintes d’amidon :

-

Formation des empreintes : des moules sont formés dans une couche d’amidon à l’aide de tampons adaptés à la forme finale souhaitée.

-

Dépose de la masse : la future confiserie encore chaude et souple est injectée dans les empreintes avec précision.

-

Repos et gélification : les produits sont laissés au repos pour refroidir, gélifier ou sécher selon les recettes.

-

Démoulage et finition : une fois formés, les bonbons sont extraits de l’amidon, puis dépoussiérés et conditionnés.

Ce procédé permet une grande souplesse de production, tout en garantissant un démoulage propre et une finition régulière.

Comment la vis flexible a répondu au cahier des charges

Une matière première sécurisée sans impact sur la productivité

Une vis de distribution de type T11 achemine l'amidon entre la videuse big-bag et le tamiseur. Le dosage de l’amidon est calé au rythme du tamiseur, évitant les engorgements et assurant une continuité de production optimale.

Sous le tamiseur, une cuve tampon équipée d’un dévoûteur empêche tout risque de bourrage pour maintenir un flux constant vers la ligne Mogul.

« L’objectif de sécuriser le process sans impacter la productivité a été atteint. Le matériel est simple à nettoyer, facile à contrôler, et il n’y a eu ni panne ni bourrage depuis la mise en service », témoigne le responsable travaux neufs du site.

Un transfert protégé de bout en bout

Le système a été mis en conformité avec les exigences ATEX 20/22, assurant une parfaite sécurité dans les environnements à atmosphères explosives.

De plus, le produit reste entièrement confiné dans un tube fermé pendant toute la phase de transfert, réduisant considérablement les risques de contamination ou de perte de matière.

La vis flexible s’adapte à l’existant

Ce projet illustre parfaitement comment le transfert par vis flexible s'intègre dans un environnement existant sans le perturber.

Le site du confiseur avait connu plusieurs évolutions au rythme des modernisations successives. Cet ajout d'une nouvelle étape-clé dans le process de transfert s'est opérée de manière simple et rapide.

Le point fort de la réponse APIA Technologie est de réutiliser le maximum d'équipements existants. Un bon point pour le budget du client et pour la planète !

Voir d'autres cas de revamping d'installations.

La fiabilité des équipements et l’ergonomie d’utilisation ont été saluées par les équipes Cémoi, tout comme le pilotage du projet.

>>Téléchargez la fiche réalisation.

En tant qu'industriel en quête de performance, vous recherchez des solutions pour élever le niveau de sécurité alimentaire tout en optimisant le process industriel.

Vous envisagez de sécuriser vos transferts de poudres sans impacter votre productivité ?

Contactez Apia Technologie pour bénéficier d’un accompagnement sur-mesure, de l’étude à la mise en service.

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous