Dans son usine de Saint-Martin-Belle-Roche (71), Régilait a relevé un défi clé : améliorer l’efficacité et l’hygiène de ses lignes de transfert pour répondre aux exigences croissantes de la production de poudres infantiles. Retour sur une collaboration fructueuse avec Apia Technologie axée sur la nettoyabilité des équipements.

Un enjeu d’hygiène et de productivité

Une activité à forte exigence sanitaire

Leader des laits en poudre et des laits concentrés, Régilait est une filiale des deux coopératives laitières françaises Sodiaal et Laïta. Son usine à Saint-Martin-Belle-Roche (71) produit une gamme très diversifiée :

- Laits en poudre : entier, demi-écrémé, écrémé, aromatisé

- Laits concentrés : non sucrés, sucrés, aromatisés

- Pâtes à tartiner

- Dosettes de lait individuelles

- Canettes : café au lait frappé, chocolat au lait.

Multiplication des productions spécifiques dans l'atelier poudres infantiles

L'usine proche de Mâcon produit également une gamme de laits infantiles sous marque France Lait. Or, l’atelier "poudres infantiles" est confronté à des exigences de plus en plus strictes concernant l'hygiène des équipements.

En effet, de plus en plus fréquentes, les productions de laits spécifiques "sans lactose" et "spécifiques prématurés" nécessitent des changements fréquents de formulations. Conséquence : chaque rotation implique un nettoyage complet des lignes de transfert, une opération chronophage qui ralentit la production.

Régilait devait concilier deux impératifs :

- Maintenir un niveau d’hygiène irréprochable dans un environnement sensible ;

- Réduire les temps d’arrêt liés au nettoyage des équipements.

Le nettoyage des réseaux de transfert de poudres

La question du nettoyage est centrale dans les industries alimentaires pour garantir la sécurité alimentaire. Cependant, c'est une erreur de penser qu'une procédure unique s'applique à toutes les configurations.

Les réponses sont en réalité multiples :

- Rinçage à sec

- Aspiration

- Phase humide à haute pression

- NEP (Nettoyage En Place) ou CIP

Une ligne de conditionnement des laits infantiles plus flexible

Depuis plus de quinze ans, Apia Technologie accompagne Régilait avec des systèmes de transfert performants. En 2015, par exemple, nous avons automatisé la vidange de big-bags de poudres de lait vers une ensacheuse.

Cette fois, c'est sur une ligne installée au début des années 2010 que les équipes APIA sont réintervenues. En effet, la procédure de démontage et de nettoyage complet des lignes de transfert après chaque cycle, n’était plus adaptée à l’intensification de la production.

Moderniser le process en place pour gagner du temps

Le fonctionnement de la ligne de transfert a fait ses preuves :

- Les poudres de lait sont réceptionnées en big-bags ;

- Elles sont vidées dans des trémies avec dévoûteurs ;

- 4 vis de transfert (2 au départ de chaque videuse big-bags) les acheminent vers un tamiseur ;

- Sous le tamiseur un nouveau circuit de 4 vis transfèrent le poudres de lait vers des trémies tampons qui alimentent les lignes de conditionnement par gravité.

Régilait cherchait une solution permettant de gagner en flexibilité sans compromettre les règles d'hygiène.

Objectif : réduire les arrêts de ligne, tout en maintenant un haut niveau de performance et de sécurité.

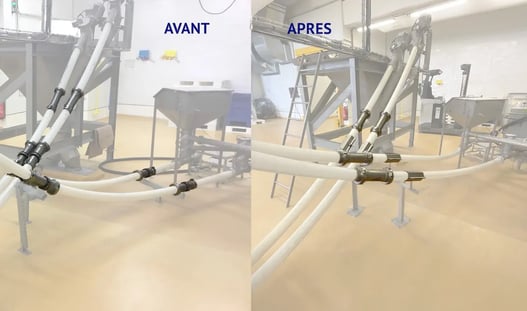

Remplacement de tous les raccords par des systèmes à démontage rapide

APIA Technologie propose diverses options de vidange et démontage rapide.

Tous les points de raccordements ont donc été revus pour être équipés de systèmes à la fois rapides à démonter mais également totalement sécurisés.

Un réel défi de modernisation pour ce réseau poudres ne comptant pas moins de 8 vis de transfert !

- Colliers de raccordement rapides sécurisés

- Supports de tubes à démontage rapide

- Goulotte anti-rétention

- Pot rigide sécurisé

- Découplage spire/moteur simplifié

- Réduction du nombre de jonctions de tubes

« Le bilan est positif ! (...) Et surtout, les équipements mis en place par Apia Technologie sont faciles à démonter et à nettoyer. », affirme le responsable maintenance.

Un deuxième jeu de vis de transfert pour nettoyer en temps masqué

Un jeu complet de Huit nouvelles vis de transfert a été livré.

Quand le premier jeu est démonté pour partir au nettoyage, c'est l'autre jeu qui est installé pour continuer à produire.

« Cet investissement nous permet de nettoyer en temps masqué. Soit un gain de temps de 30 % sur le nettoyage de l’ensemble du process. »

>>Télécharger le cas d'étude et le témoignage client

Les résultats obtenus : des bénéfices mesurables

Depuis l’installation, Régilait constate des améliorations significatives.

- Gain de temps : la durée totale des nettoyages a été réduite de 30 %, ce qui permet de maximiser la productivité. Les équipements peuvent être démontés en moins de 10 minutes grâce aux innovations conçues par Apia Technologie.

- Sécurité renforcée : les équipements conçus pour un démontage facile réduisent les risques pour les opérateurs et tous les points sensibles sont protégés électriquement.

- Fiabilité accrue : les nouvelles vis offrent une performance optimale et ne nécessitent pas d’interventions supplémentaires.

« Nous avons aussi un gain sécuritaire. Avec les colliers de raccordement faciles à démonter, on ne risque pas de se coincer un doigt ».

Dans la continuité du partenariat qui lie l'industriel et APIA Technologie, ce projet de modernisation a permis d'adapter une ligne de transfert existante à l'évolution des demandes du marché. Et déjà un nouveau chantier se prépare, cette fois pour améliorer le recyclage des produits non conformes.

Vous êtes confronté à des défis similaires ?

Contactez-nous pour discuter de vos besoins et découvrir comment nos solutions peuvent transformer vos lignes de production.

Hermann TESSIER

Directeur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous