L'entreprise Pôle Sud a réaménagé son usine de Lézignan-Corbières (Aude) pour répondre à l’augmentation de ses volumes de production. Le spécialiste des glaces artisanales haut de gamme, a fait appel à l’expertise APIA Technologie pour moderniser son processus de stockage et de transfert du sucre et du glucose.

Fabrication de glaces : produire mieux et plus

Fondée en 1983 à Lézignan-Corbières, dans l'Aude, Pôle Sud est une entreprise spécialisée dans la fabrication de glaces artisanales destinées aux professionnels de la restauration.

Des spécialités de glaces et sorbets haut de gamme

En 2008, Pôle Sud fusionne avec Gourmet Parisien pour former La Compagnie des Desserts, élargissant ainsi son offre aux pâtisseries et autres desserts.

Aujourd'hui, Pôle Sud propose une gamme diversifiée de 300 saveurs de glaces et sorbets "comme si vous les aviez faits dans votre cuisine".

Des recettes sur mesure et des volumes en augmentation

L'entreprise audoise s'est spécialisée dans les fabrications sur mesure pour ses clients professionnels. Ce ne sont pas moins de 1000 créations originales annuelles qui sont élaborées pour les restaurateurs. Elles répondent aux besoins spécifiques des chefs et établissements gastronomiques.

Une renommée et une qualité de fabrication qui permettent à Pôle Sud de connaître un succès croissant jusqu'à New York !

C'est dans ce contexte que le glacier a réaménagé ses bâtiments et modernisé son outil industriel.

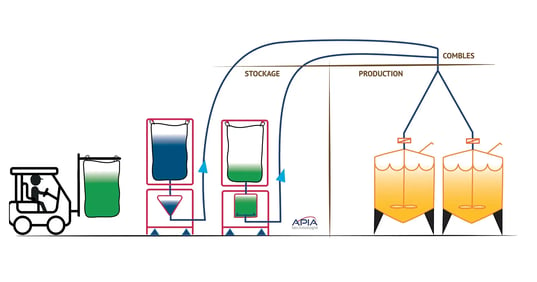

APIA Technologie est intervenu pour installer un transfert automatique de sucre vers deux cuves de préparation, avec pour objectifs :

- Remplacer l'approvisionnement en sacs par des big-bags ;

- Séparer la zone de stockage de la zone de production ;

- Réduire la pénibilité des tâches pour les opérateurs ;

- Affiner le dosage du sucre.

« Nous avons réaménagé le site afin de gagner en ergonomie pour produire mieux et produire plus », explique le directeur de production.

Automatiser le transfert de saccharose et de glucose

Deux types de sucres entrent dans la composition des glaces.

Glucide, sucre, glucose et saccharose : une histoire de glucides !

Le sucre est un terme générique qui engloble l'ensemble des glucides simples ( glucose, fructose, saccharose, lactose, maltose...).

Un petit point de vocabulaire :

- L'appellation du glucide dépend de son origine, essentiellement : fruits, miel, lait, betterave, canne, malt.

- Le glucose est un sucre simple et énergétique qui se trouve naturellement dans les fruits et le miel.

- Le sucre de table des ménages est en fait du saccharose, issu de la canne à sucre ou de la betterave.

Dans la composition des glaces, si le glucose joue un rôle de texturant, le saccharose, quant lui, apporte douceur et consistance.

Avant cette installation, les opérateurs manipulaient quotidiennement des sacs de 25 kg, représentant une charge annuelle de plus de 800 kg par salarié.

Avec des volumes désormais suffisants, Pôle Sud a opté pour un approvisionnement du glucose et du saccharose en big-bags d’1 tonne. Ce choix lui permet en outre d'automatiser le dosage du sucre dans ses préparations.

Les experts APIA Technologie ont proposé une solution de transfert par vis mécanique flexible permettant d’optimiser sécurité, précision et productivité. Les sucres sont désormais transférés automatiquement et dosés dans deux cuves de préparation des glaces.

Les videuses big-bags

Apia Technologie a conçu et installé deux stations de vidange big-bags qui répondent aux caractéristiques distinctes de chaque ingrédient :

- Une videuse pour le saccharose (bon écoulement) avec une trémie d'accumulation conique ;

- Une videuse pour le glucose (écoulement moyen) avec une trémie d'accumulation à fond plat et équipée d'une aube de dévoûtage.

Comme souhaité par le client, ces deux équipements ont été déportés dans une zone dédiée au stockage et à la manutention des contenants par gerbeur.

Le transfert vers la zone de production en surplomb des cuves

A partir des stations big-bags, commence le transfert vers la zone de production.

- Le transfert du saccharose est assuré par une vis flexible de type T12 constituée d'une première vis de distribution qui gave la vis élévatrice ;

- Le transfert du glucose est assuré par une vis flexible de type T11 adaptée à la trémie fond plat ;

- Les tubes sont en inox anti-abrasion.

Pour éviter d'encombrer la zone de production, une partie du réseau a été implantée dans les combles techniques. Le sucre est ainsi acheminé à l'aplomb des deux mélangeurs à alimenter. La suite du transfert est gravitaire.

Le dosage final du sucre dans les cuves de préparation

A partir du coffret de commande, l'opérateur appelle la quantité de glucose ou de saccharose souhaitée, ce qui déclenche le fonctionnement des vis de transfert et pilote les vannes automatiques de largage des doses.

Le système fonctionne de manière séquentielle avec un aiguillage automatique et une descente gravitaire du produit via une conduite en inox.

Une précision ±1 kg pour 300 kg alimentés en 5 minutes est atteinte par dépesage des stations de vidange big-bags montées sur pesons. Ce dosage précis du sucre est un gage de qualité de production et d'économie de matière première.

L'incorporation des poudres dans un process liquide exige des précautions. C'est pourquoi les conduits ont été équipés d'une interface sec/humide qui empêche toute remontée d’humidité, un élément essentiel pour préserver la qualité des matières premières.

Un process de fabrication amélioré grâce au dosage automatique du sucre

L’installation conçue par APIA Technologie a permis à Pôle Sud de mesurer des gains significatifs :

- Élimination de la manutention manuelle des sacs équivalant à 150 tonnes manipulées par an et par personne ;

- Amélioration des conditions de travail grâce à un environnement faiblement empoussiéré ;

- Gain de temps : 300 kg de matière première transférée en seulement 5 minutes ;

- Sécurité alimentaire renforcée : transfert en milieu confiné et interface sec/humide avec air process adapté aux normes agroalimentaires ;

- Economie de matière première et précision des recettes grâce au dosage automatique.

« Ce sont environ 150 tonnes de sacs en moins par an et par personne qui ne seront plus portées à la main. De plus, l'installation nous permet (...) d'alimenter les cuves (...) avec le bon ingrédient, au bon poids », précise le directeur du site.

>>> Télécharger la fiche réalisation Pôle Sud

Des collaborateurs ravis et des recettes toujours aussi gourmandes : un bilan très positif pour ce projet mené en partenariat entre le pâtissier glacier et le spécialiste du transfert des poudres.

Vous avez un projet d'installation ou d'amélioration d'une ligne de dosage de poudres alimentaires ? Les experts APIA Technologie sont à votre écoute et sur le terrain pour construire la solution adaptée à votre besoin.

Contactez-nous pour une étude personnalisée !

Yann QUIVIGER

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous