En modernisant son process de distribution de farine, le spécialiste toulousain des ingrédients pour la boulangerie-pâtisserie a franchi une nouvelle étape dans l’automatisation de son atelier 'levain'. Objectif atteint : plus d’efficacité, moins d’effort pour les opérateurs, et un process plus fiable.

Un projet d’automatisation au service de la performance et de l’humain

Implantée à L’Union, près de Toulouse, Carif développe et commercialise des solutions technologiques à base de farine pour la filière boulangère et pâtissière, en France et à l’international.

L’entreprise familiale mise depuis toujours sur la qualité et la personnalisation de ses mélanges.

Pour soutenir sa croissance, Carif a confié à Apia Technologie la conception d’un système automatisé de transfert de farine depuis un silo externe de 30 tonnes jusqu’à la cuve de mélange de 10 m³ de son atelier levain.

Le process levain avait déjà fait l'objet d'un investissement en 2022 pour fiabiliser le dosage de la farine grâce à un vide-sacs ergonomique.

Deux objectifs principaux motivaient ce nouveau projet :

- Réduire la pénibilité en supprimant les ports de sacs ;

- Améliorer la productivité en accélérant le remplissage de la cuve de mélange.

Dans l’industrie agroalimentaire, les troubles musculosquelettiques (TMS) représentent plus de 85 % des maladies professionnelles.

Le port manuel de charges, les gestes répétitifs et les postures contraignantes en sont les principales causes.

Au-delà de l’impact humain, leur coût caché est considérable. Un cas de TMS peut engendrer jusqu’à 25 000 € de perte pour l’entreprise :

-

absentéisme,

-

remplacement,

-

baisse de productivité,

-

dégradation du climat social

Investir dans des solutions d’automatisation du transfert et de manutention permet non seulement de réduire la pénibilité mais aussi d’améliorer durablement la performance sociale et économique de l’usine.

Une solution de transfert par vis souple adaptée aux contraintes du site

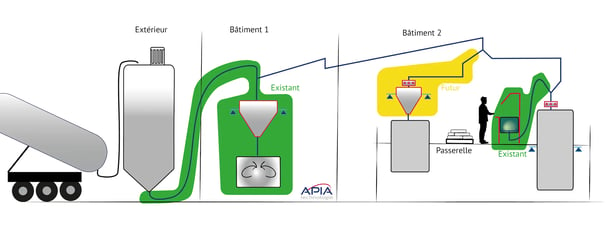

Le dispositif conçu par Apia s’appuie sur quatre vis de transfert disposées en série, assurant une alimentation fluide et sécurisée du mélangeur.

Le principal défi du projet consistait à convoyer la farine sur une distance de près de 40 mètres, au travers de deux bâtiments :

- La farine T55, livrée en vrac par camion, est stockée dans un silo ;

- Une première vis pré-existante (et remise à neuf à cette occasion) transfère la farine vers un premier atelier de mélange ;

- C'est à partir de cet atelier que le nouveau réseau de transfert de farine a été greffé ;

- Deux autres vis de transfert de type T14 de grande longueur acheminent ensuite la farine et la dose dans la cuve de mélange.

Un nouveau réseau de transfert de farine adapté à l'existant et préparé pour l'avenir

Ce nouveau circuit de transfert de farine s'est intégré dans un process de mélange poudre déjà fonctionnel, et depuis un silo extérieur en place.

Comme souvent, les équipes APIA Technologie ont donc tout à la fois conçu un nouvel équipement et opéré les modifications nécessaires sur le process existant. Pour que la "greffe" prenne, il a notamment fallu :

- effectuer une reprise sous la vis existante ;

- adapter le piquage d'entrée dans la cuve ;

- modifier la vis de transfert entre le vide-sacs (conservé pour gérer l'incorporation des ingrédients secondaires) et la cuve ;

- compléter l'analyse fonctionnelle pour modifier le coffret de commande automatique.

Par ailleurs, la conception intègre la possibilité d'étendre le réseau vers une autre cuve. En intégrant les futures contraintes techniques, cette nouvelle évolution sera facilitée et le budget sera optimisé.

« Le projet global a été pensé pour prendre en compte des évolutions futures », se félicite le directeur d'usine.

Des résultats concrets : ergonomie, rapidité de remplissage et sécurité alimentaire

Les gains de productivité s’accompagnent d’une nette réduction de la pénibilité et d'un renforcement de l'hygiène.

L’opérateur sélectionne désormais la quantité de farine souhaitée sur le coffret de commande. Le transfert automatisé prend le relai en convoyant la farine depuis le silo jusqu'à la cuve en assurant le bon dosage.

- Suppression de la logistique d'élévation de la palette de sacs sur la passerelle ;

- Suppression du port de 160 sacs de 25 kg par batch ;

- Réduction du risque de corps étrangers liés au craquage des sacs.

De plus, le temps de remplissage de la cuve a été divisé au moins par 2.

« L'agent de production s'occupe désormais aussi de la recherche et des essais, une tâche plus intéressante et à plus forte valeur ajoutée », précise le directeur d'usine Carif.

Ce projet s’inscrit dans une démarche globale d’évolution des équipements : ergonomie, sécurité, fiabilité et évolutivité.

C'est dans cette dynamique que le partenariat entre APIA Technologie, spécialiste du transfert de poudre, et Carif s'est construit.

« Nos collaborateurs ont l'habitude des matériels APIA Technologie, ce qui nous fait gagner en efficacité et facilite la maintenance ».

Pour Apia Technologie, ce projet illustre parfaitement sa mission : améliorer la performance industrielle des sites agroalimentaires grâce au transfert de poudre.

>>Lire le témoignage complet du client

L’exemple de Carif démontre qu’automatiser le transfert de farine est un levier puissant de productivité et de bien-être au travail.

Vous souhaitez, vous aussi, supprimer le port de charges et fiabiliser l’alimentation de vos mélangeurs ?

Contactez les experts APIA Technologie dès maintenant pour un diagnostic de vos lignes de production et une estimation des optimisations envisageables.

Frédéric MOCAËR

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous