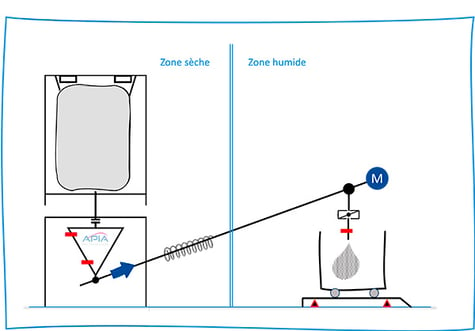

Le site Marie Surgelés à Chacé (49), près de Saumur, fait appel à APIA Technologie pour transférer et doser du sucre, en grandes quantités, depuis une station de vidange bigbag. Il a fallu toute l'expérience de nos experts pour relever le défi car il fallait passer d’une zone de stockage sèche à une zone de production humide en raison des lavages en eau de l'atelier.

Voici comment APIA Technologie a proposé une solution robuste et facile à utiliser tout en optimisant l'étanchéité du réseau de transfert.

Fiabiliser le dosage de sucre et maximiser l'étanchéité du réseau sucre

Marie Surgelés est un des leaders des plats élaborés surgelés en GMS et RHF, vers les circuits spécialisés et l’export. Les trois sites de production du groupe MARIE Surgelés sont tous basés en France.

Dans l'usine de Chacé (49), près de Saumur, sont élaborées les quiches, tartes, pizzas surgelées, pizzas fraîches et sauces. L'industriel y a implanté un nouvel atelier de préparation des sauces.

APIA Technologie a doté cette nouvelle ligne de production, d'un système de transfert et dosage du sucre dans un bac Europe. Une fois rempli avec les autres ingrédients, ce conteneur mobile est ensuite déversé dans la cuve de préparation des sauces.

Les objectifs du réseau sucre :

- Verser la juste dose de sucre dans les batchs de 800kg ;

- Atteindre les débits souhaités pour tenir la cadence ;

- Tenir compte du taux d'humidité élevé dans la zone de production ;

- Faciliter l'utilisation par les opérateurs ;

- Améliorer les conditions de travail

« Nous voulions une installation légère, utilisable par tous. Le process monte en puissance. Nous visons à terme deux cycles de sucre par heure ».

Préparer les batchs de sucre pour remplir des bacs Europe

Le sucre est extrait de son big-bag de stockage pour être acheminé vers un bac Europe. Une quantité précise est ensuite déversée dans le contenant.

La zone de dépotage du big-bag (sèche) est séparée de l'atelier de préparation (humide) par une cloison.

Tout au long du transfert, le sucre circule en milieu clos, dans un tube étanche qui protège le produit de l'humidité extérieur.

Le process

- Le big-bag d'une tonne de sucre est chargé par gerbeur sur un ensemble de vidange big bag Type T ;

- L'opérateur ouvre le big-bag pour libérer gravitairement le sucre dans la trémie tampon de 120l située juste sous le big-bag ;

- Sur l'afficheur situé près du poste de remplissage, l'opérateur commande la quantité de sucre correspondant à la recette ;

- Lancement de la première étape de remplissage du bac Europe à grande vitesse ;

- Une vis flexible Transitube® de type T14 transporte le sucre depuis la trémie jusqu'au bac Europe posé sur une ;

- Un timer stoppe le transfert automatiquement pour permettre à l'opérateur de lancer la phase de dosage final du sucre à petite vitesse.

Pour garantir la longévité de l'installation, celle-ci a été équipée de plusieurs dispositifs :

- Capteurs de niveaux anti-bourrage

- Vanne de barrage anti-humidité

- Système de vidange du réseau

- Tube anti-abrasion

Le projet a parfaitement répondu aux problématiques du client.

« Le process se distingue par sa simplicité d'usage, son ergonomie et sa facilité de pilotage ».

>>Télécharger la fiche réalisation

Vous avez un projet d'installation ou d'amélioration d'une ligne de dosage ? Les experts APIA Technologie conçoivent ce type de process pour toutes les filières agroalimentaires depuis près de 30 ans.

>>Découvrir une autre réalisation : transfert de sucre dans la filière premix boulangerie.

Alexandre TORCHARD

Ingénieur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous