L’amélioration des conditions de travail des salariés est un enjeu majeur pour l’industrie agroalimentaire.La Maison THIRIET, spécialisée dans la fabrication et la distribution de produits surgelés, l'a bien compris. Cet acteur reconnu sur son marché a fait appel à APIA Technologie pour réduire la pénibilité dans son atelier glaces.

Les experts APIA Technologie se sont appuyés sur leurs nombreuses expériences dans la filière produits laitiers pour concevoir avec le client un réseau de distribution automatisé répondant aux exigences ATEX.

>>Lire l'article du magazine Infovrac concernant le projet de Maison Thiriet.

Automatiser le transfert de poudre de lait et de lactosérum

La Maison Thiriet est une marque bien connue des consommateurs. L'entreprise familiale est fondée en 1902 dans les Vosges. Elle compte aujourd'hui 2800 collaborateurs et élabore 1800 références de surgelés et glaces de qualité dans 2 usines.

Le projet confié à APIA Technologie consistait à automatiser le transfert de deux poudres dérivées du lait vers deux mélangeurs poudres/liquide.

Remplacer les sacs par des bigbags

Le passage aux approvisionnements en bigbags change le quotidien des ateliers. L'industriel a donc fait le choix de remplacer le stockage en sacs par du stockage en bigbags. Une option clairement tournée vers le confort de travail des collaborateurs, mais qui n'empêche pas l'efficience industrielle.

Alimenter deux mélangeurs en mode automatique tout en gardant de la souplesse

Le client souhaitait charger automatiquement la poudre de lait et le lactosérum dans deux mélangeurs poudres-liquides.

Cependant, le cahier des charges prévoyait également de garder la possibilité de passer en mode manuel pour charger des bacs mobiles ou des seaux.

Automatiser le transfert des poudres pour optimiser le process global de l'atelier

« L’amortissement de cette installation réside dans l’élimination des risques d’accident ou de T.M.S. lors des transferts de poudres vers nos installations. »

La suppression des ports de charges réduit les Troubles Musculo Squelettiques. L'automatisation du transfert des matières premières vers le process aval améliore la productivité.

- Réduire la pénibilité diminue les arrêts de travail ;

- Automatiser le process libère du temps opérateur tout en améliorant la productivité et la rentabilité de la ligne.

Le process

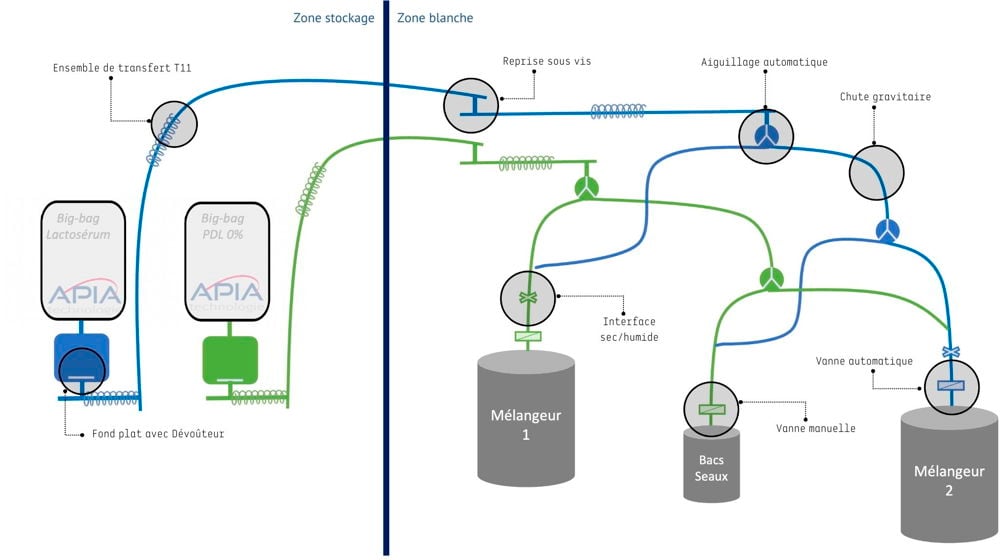

Un réseau de transfert de grande longueur et à ramifications multiples

- En zone de stockage, les big-bags sont chargés sur deux stations de vidange placées sur pesons;

- Un réseau de vis flexibles sur plus de 20 m transfère les matières premières vers les mélangeurs poudres-liquides situés en zone blanche;

- Grâce à un jeu de conduits de descente, chaque station bigbag alimente au choix l’un ou l’autre mélangeur (en automatique), ou des bacs mobiles et seaux (en manuel).

- L'ensemble est piloté par un automate de pesée d'où l'opérateur lance l'ordre de fabrication.

S'adapter à l'environnement humide

Les poudres dérivées du lait sont sensibles à l'humidité et nécessitent par conséquent d'adapter les équipements. L'objectif est de garantir la bonne circulation du produit dans les tubes.

Côté extraction des bigbags, chaque station de vidange est équipée d’un extracteur avec dévoûteur qui pousse les produits dans la vis Transitube®.

En entrée des mélangeurs, une interface milieu sec/milieu humide, conçue par Apia Technologie a été installée pour empêcher les remontées potentielles d'humidité dans le réseau poudres.

Les avantages de l'automatisation du transfert des matières premières en vrac

- Amélioration de la sécurité opérateurs :

Eliminer la manipulation manuelle des charges, c'est réduire les risques de blessures liés à la manutention. Cela permet de créer un environnement de travail plus sûr ;

- Optimisation de la productivité :

L'automatisation des tâches de chargement peut accélérer les processus de production en réduisant les temps d'arrêt associés aux manutentions manuelles. Les opérateurs peuvent se concentrer sur des tâches à plus forte valeur ajoutée, telles que le contrôle qualité ou la gestion des opérations ;

- Amélioration de la précision :

Les machines automatisées effectuent les tâches de chargement de manière plus précise et constante

- Valorisation des compétences :

En supprimant les tâches de chargement manuel, les opérateurs peuvent être formés à des compétences plus avancées, telles que la maintenance des équipements automatisés ou la gestion des systèmes de contrôle. Cela leur permet de développer leurs connaissances.

« La réduction de la pénibilité des ports de charges via cette installation est reconnue depuis la mise en service en mai 2020 (...). Nous sommes réellement satisfaits de l’accompagnement effectué par les équipes d’APIA, notamment lors de la mise au point et pour l’amélioration continue de l’installation. »

>>> Télécharger la fiche réalisation

Vous avez un projet d'installation ou d'automatisation d'une ligne de transfert de vos matières premières ? Les experts APIA Technologie conçoivent ce type de process pour toutes les filières agroalimentaires depuis près de 30 ans.

Hermann TESSIER

Directeur commercial

Échangez avec un expert

Vous avez un projet d'optimisation de vos lignes industrielles ? Profitez de l'expérience des équipes APIA Technologie spécialiste de l'agroalimentaire.

prendre rendez-vous